07

Portfolio

Marcolin Covering

Intro

Desde la reorganización de la primera planta productiva hasta la optimización de todos los macroprocesos de la organización

Industria

Fabricación de cubiertas de transporte y cubiertas para carpas para eventos

Oficina

Pordenone, Italia

El reto para Marcolin Covering era doble: rediseñar la distribución y, en general, mejorar el rendimiento de la producción.

El importante aumento de los volúmenes de ventas registrado en 2019 había provocado una ampliación de los plazos de entrega y expedición. Por lo tanto, era necesario que la empresa tomara medidas para realinearse con los plazos exigidos por el mercado. La compra de una segunda planta de producción y la definición de su layout también habían provocado la generación de tensiones y conflictos entre funciones. Para complicar aún más la situación, era inminente la llegada de una máquina que se colocaría de forma permanente en el plazo de un mes. De esta necesidad surgió el primer contacto con el equipo de auxiell: el diseño del nuevo layout no es más que la redacción de los procesos deseados. Primero hay que diseñar los procesos y después se define la disposición. Con el nuevo layout correctamente posicionado en el tiempo, el plazo de entrega pasó de 10 a 5 días laborables y la puntualidad aumentó un 19%.

Sobre la base de los resultados obtenidos en la Delivery, en Demanda con el equipo de Marcolin trabajamos a continuación para diseñar y normalizar el proceso de ventas, haciéndolo medible y controlable a fin de aumentar el rendimiento. El objetivo final era hacerlo más eficaz y eficiente, pero también escalable para apoyar el crecimiento del negocio.

En el macroproceso de Development, por otro lado, trabajamos con el equipo de Marcolin Covering para agilizar el proceso de desarrollo de productos con el fin de adaptarlo a la velocidad que exige el mercado y aumentar la eficacia de las innovaciones introducidas en el mercado.

Después de trabajar individualmente en los macroprocesos de Delivery, Demand y Development, había una falta de alineación entre todos ellos: se habían creado tres "motores" que funcionaban bien, pero no se comunicaban eficazmente. Por tanto, el proyecto de implementación tenía como objetivo finalizar la transformación Lean, alinear los procesos con la estrategia y extender la cultura de la innovación y la mejora continua a todos los niveles de la organización.

Resultados obtenidos

0

Plazo de producción

0

puntualidad en la entrega

0

pedidos incompletos

(que requerían un envío adicional)

0

facturación en 6 años

Federica Sartor

CEO - Marcolin Covering

Genes Della Libera

Jefe de Entrega - Marcolin Covering

Massimiliano Colussi

Director de Desarrollo - Marcolin Covering

Alessio Giusti

Gestor de la demanda - Marcolin Covering

¿Quiere mejorar el rendimiento de su empresa?

Historia

empresa

1968

Marcolin Covering se fundó en 1968 en Pordenone, donde sigue contando con tres plantas de producción y está especializada en la transformación de PVC, un tejido técnico con el que se puede fabricar una amplia gama de productos. A lo largo de los años también añadió la producción interna de componentes mecánicos para fabricar productos cada vez más complejos.

En 2019, la empresa emprendió la transformación de sus procesos hacia una gestión ajustada y ágil, lo que le reportó importantes resultados en términos de reducción de plazos y costos y mejora de la calidad. El proyecto involucró a todos los empleados de la empresa, situando los valores de la empresa en el centro de los procesos.

Hoy

El proceso de Investigación y Desarrollo ha permitido a la empresa ser hoy en día la empresa líder en el sector de las cubiertas para vehículos industriales en términos de innovación de productos y procesos, con una serie de patentes en toda Europa. La actividad principal de la empresa es el diseño, la venta y la instalación de cubiertas de transporte para el mercado europeo. Otro sector importante es el alquiler y venta de toldos modulares y accesorios para eventos públicos y privados, logística, industria y deporte.

Empleados

0Facturación (2023)

0EBITDA (2023)

0

El reto del revestimiento Marcolin

El reto para Marcolin Covering era doble: rediseñar la distribución y, en general, mejorar el rendimiento de la producción.

El punto de partida

La transformación del primer macroproceso: la entrega

2019

Año de inicio de la colaboración

con auxiell

Fin

Con Marcolin Covering -al diseñar la distribución de la nueva planta- trabajamos simultáneamente en todo el macroproceso de Delivery.

Después de trabajar en Delivery, con el equipo de Marcolin Covering cambiamos el enfoque al macroproceso de Demand, que incluye las ventas y la gestión de la demanda. En concreto, revisamos el proceso de ventas para hacerlo más eficiente con el fin de llenar la capacidad previamente liberada. Además, el proyecto pretendía recolectar las necesidades de los clientes con el fin de transferir los conocimientos necesarios al equipo de I+D para desarrollar productos que respondieran correctamente a sus necesidades.

Después de trabajar en la optimización de los procesos de Delivery, Demand y Development, con el equipo de Marcolin Covering nos embarcamos en un proyecto sobre el macroproceso de Development, que incluye el conversión de nuevos productos y su modificación.

Tras trabajar en la racionalización de los procesos de Entrega, Demanda y Desarrollo, con el equipo de Marcolin Covering nos embarcamos en un proyecto sobre el macroproceso de Despliegue, que incluye la traducción de estrategias en actividades coordinadas.

De la reorganización del diseño a la transformación de los procesos

Una ruta integrada en Delivery, Demand, Development y Deployment para aumentar el rendimiento, el control y la coherencia estratégica

El camino recorrido con Marcolin Covering partió del rediseño del layout de producción para gestionar el aumento de los volúmenes y la ampliación de los espacios. La intervención en el área de Delivery permitió reducir a la mitad el plazo de entrega y aumentar la puntualidad en un 19%. A continuación, en el área de Demanda, se estandarizó el proceso comercial para hacerlo medible, controlable y reconocible. En Development, la atención se centró en acelerar el desarrollo de productos y aumentar el impacto de la innovación. El proyecto concluyó con Deployment, integrando las tres áreas y alineando los procesos con la estrategia de la empresa, difundiendo la cultura de la mejora continua.

SCAN

Lean Gap Analysis® en Delivery

Para analizar el estado actual de los procesos, el equipo de Auxiell-Marcolin Covering realizó un Lean Gap Analysis®. En esta primera fase, el equipo trabajó para "tomar una instantánea" del estado actual del proceso de producción, desde el momento en que llega el pedido hasta que el producto se envía al cliente.

Lean Gap Analysis

Fase indispensable para medir y analizar los procesos actuales y definir las diferencias entre el estado actual y el deseado. En esta primera fase se toma una "instantánea" del estado actual de los procesos en términos de cuantificación de residuos, identificación de posibles problemas y oportunidades de mejora, y cronometraje de todas las etapas. Tener una visión clara del rendimiento del proceso es necesario para identificar las contramedidas más correctas para eliminar la raíz del problema y planificar, de cara al futuro, las actividades que hay que hacer -y sobre qué KPI medir- para hacerlo más eficiente.

Las brechas que surgieron

01

Gran esfuerzo en la gestión y planeación de las actividades de los distintos departamentos.

Al principio, el proceso de producción se gestionaba "por departamentos". Los responsables de las distintas áreas invertían mucho tiempo en coordinar las actividades, asignando a las personas que se centraran únicamente en la eficiencia puntual de cada paso del proceso.

02

Excesiva manipulación entre fases

La lógica de organizar el proceso de producción "por departamentos" exigía mucha manipulación y transporte de materiales entre fases.

03

Falta de espacio suficiente en los almacenes

La sobreproducción de productos semi-terminados generó existencias y ocupó espacio potencialmente recuperable.

04

Sobreproducción en previsión de un mantenimiento extraordinario de la maquinaria

La maquinaria, a veces sujeta a averías y disfunciones, no garantizaba el flujo de producción. Esta discontinuidad se salvaba mediante la sobreproducción y el almacenamiento de existencias.

05

Frecuentes reprogramaciones por urgencias

Aunque los pedidos necesitaban plazos de entrega diferentes, se gestionaban de la misma forma, lo que generaba urgencias y retrasos en la producción.

PLAN

Lean RoadMap® en Delivery

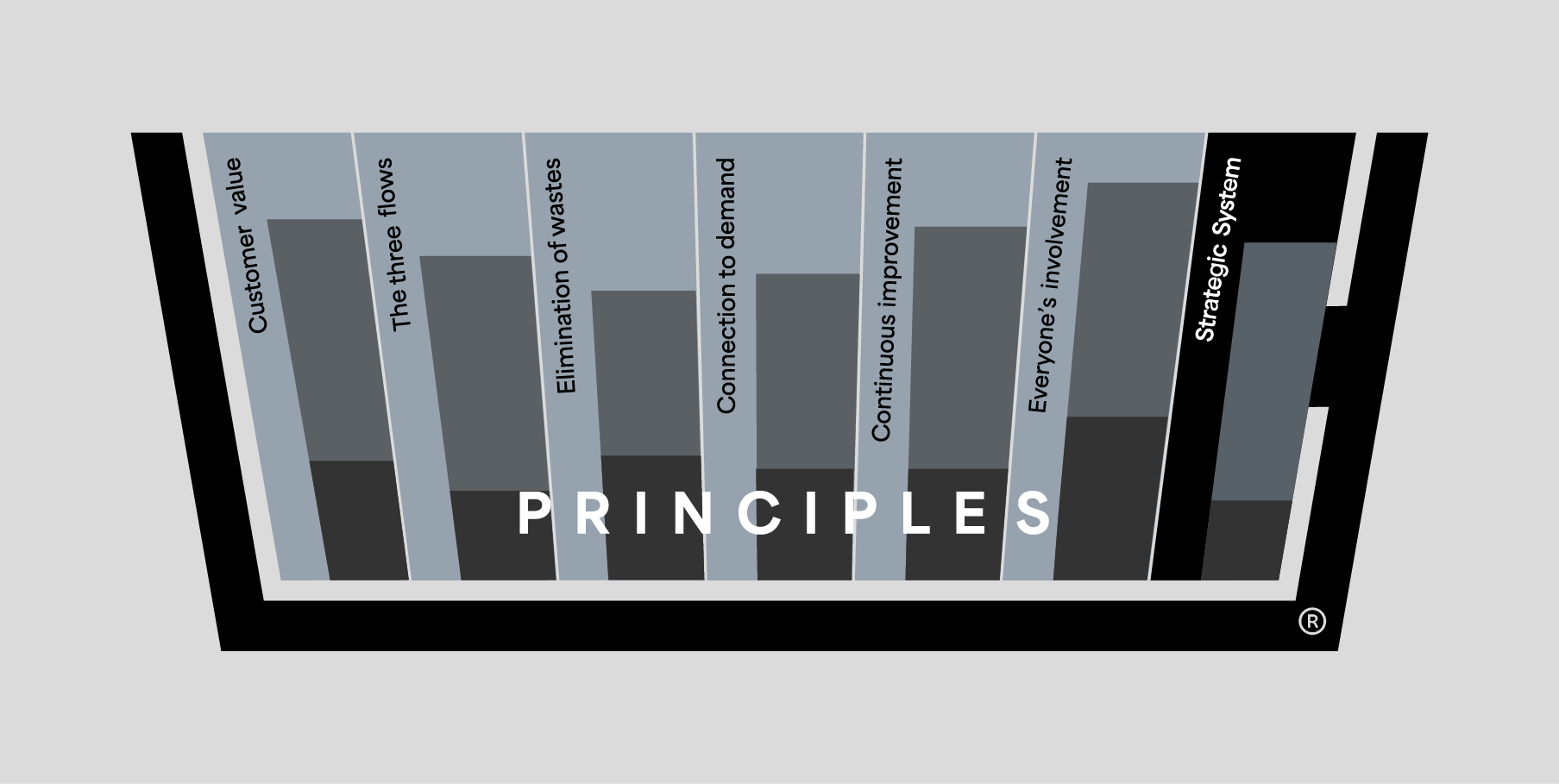

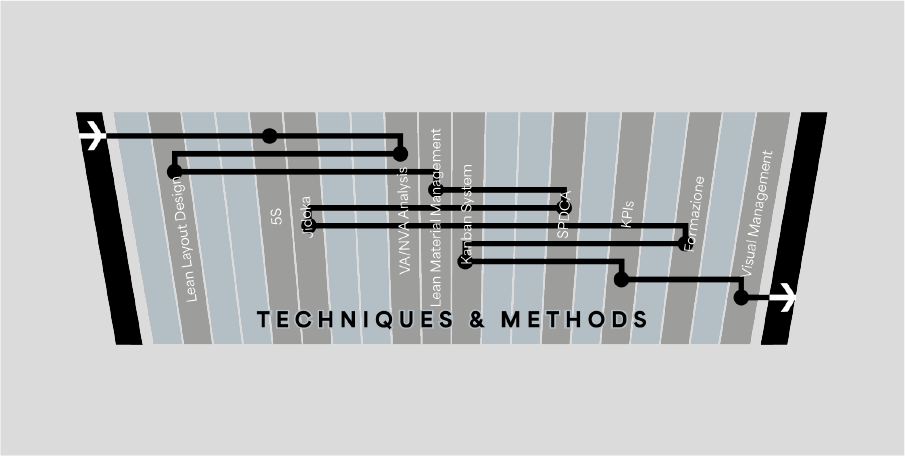

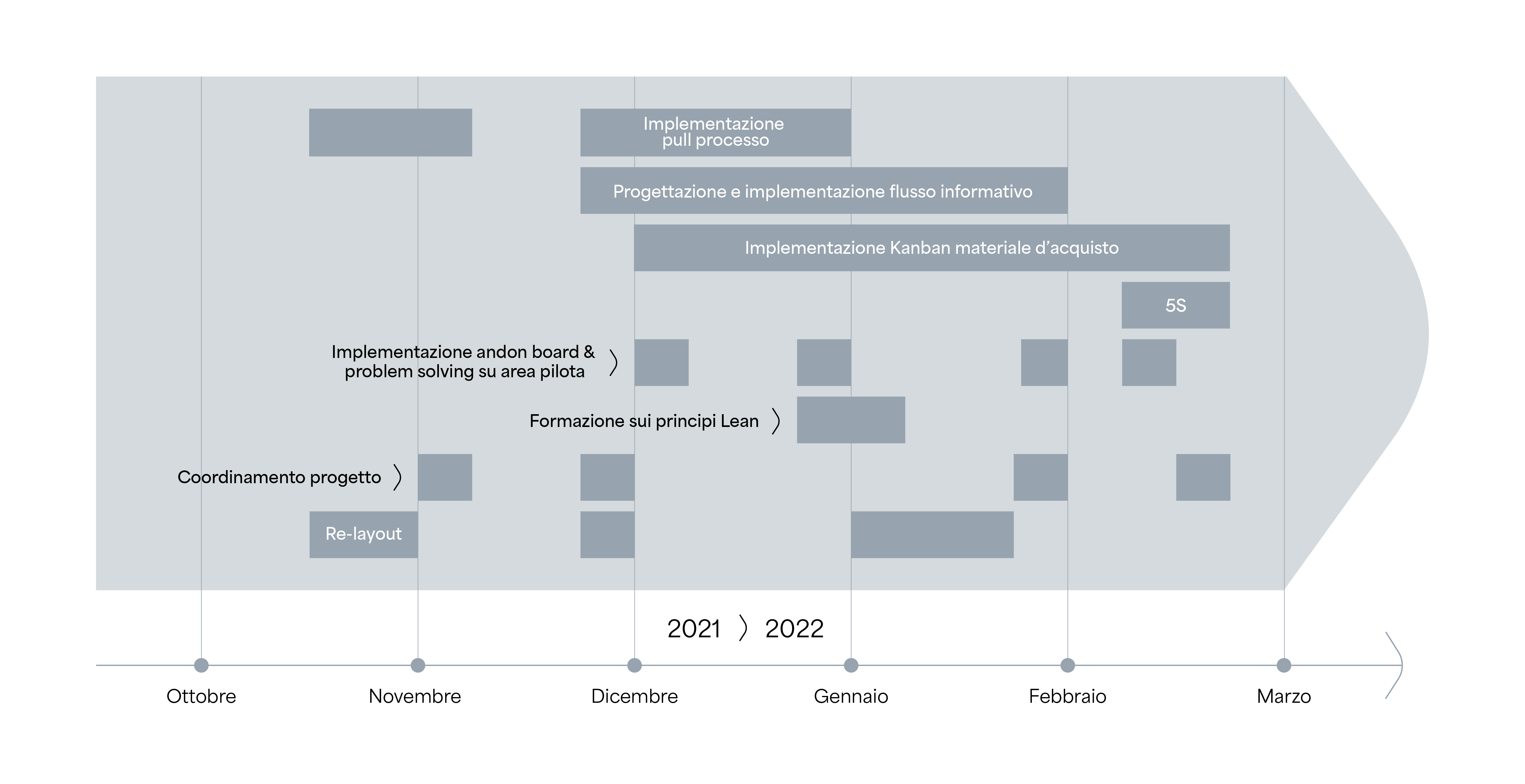

Una vez identificadas las carencias a partir del Lean Gap Analysis® pasamos a la siguiente fase, la fase de PLANEACIÓN.. A través del Lean RoadMap® definimos así la secuencia de implementación de las técnicas Lean más adecuadas que nos permitirían alcanzar los objetivos acordados con el equipo de Marcolin Covering. El Lean RoadMap® identifica las técnicas y métodos aplicados a lo largo del proyecto.

Lean RoadMap

Fase en la que se planifica el estado futuro del proceso analizado desde una perspectiva multiescenario. Una vez elegido el escenario más correcto desde el punto de vista técnico y económico, se pasa a la planificación del camino a seguir para realizarlo. En el Lean RoadMap® surgen las actividades en las que hay que centrarse y el plazo en el que hay que completarlas.

La dirección a seguir

01

Diseño ajustado

Diseñar desde una perspectiva multiescenario la mejor disposición posible -macro y micro- dadas las exigencias y limitaciones de la nueva planta. En esta fase fue indispensable la participación del equipo en la definición de los distintos escenarios posibles. La elección del mejor se hizo mediante una evaluación objetiva de los imperativos y los deseos, eliminando así la subjetividad y los conflictos.

02

Gestión ajustada de proyectos

Técnica aplicada para ayudar al equipo a implantar el nuevo diseño.

03

5S

Involucrar al equipo, llevar la cultura del orden y trasladar el material necesario a la nueva planta poniéndola en marcha con las nuevas normas. Técnica aplicada en la nueva planta pero también en la antigua, incluidas las oficinas. Todo el equipo de Marcolin Covering -directivos y operarios- participó en la actividad.

04

SMED

Reducir los tiempos de preparación en las etapas que generaban sobreproducción enlazándolas entre sí y creando el flujo continuo del proceso.

05

Sistema pull

Vincular las etapas del proceso entre sí en modo FIFO siempre que sea posible e implantar la lógica Kanban entre las etapas internas vinculándolas también a las etapas externas en relación con los proveedores.

DO

Delivery Overall Transformation

¿Qué actividades y técnicas lean nos han permitido alcanzar el objetivo establecido?

Diseño ajustado

El diseño detallado -de las estaciones individuales- se diseñó e implementó con la participación del equipo.

Gestión ajustada de proyectos

La implementación de la nueva planta se diseñó mediante una gestión de proyectos guiada por los principios lean, una técnica necesaria para gestionar mejor los imprevistos y las decisiones de detalle de la implementación. El rediseño del proceso condujo después a su medición: cada zona se dimensionó en función de los volúmenes de producción previstos y de la conexión entre las etapas. Para visualizarlo de la mejor manera posible, la nueva disposición se situó primero en un campo verde y luego se insertó en el nuevo edificio teniendo en cuenta las limitaciones arquitectónicas y logísticas. De los múltiples escenarios que surgieron, se eligió el mejor en función de consideraciones objetivas.

5S

El equipo de Marcolin Covering -formado por operadores y directivos- respondió con implicación y entusiasmo a las actividades sobre la aplicación de la técnica de las 5S para ordenar y limpiar los espacios de trabajo de las oficinas y plantas nuevas y antiguas.

En las sesiones de formación sobre la técnica, el equipo participó en conferencias y juegos vivenciales. Gracias a la participación en las actividades de aplicación de las 5S, la dirección y los altos cargos pudieron experimentar los problemas y cuestiones críticas del equipo de operaciones y comprenderlos a fondo.

SMED

Técnica de utillaje aplicada en centros que tenían tiempos de preparación largos y creaban obstáculos al flujo. Además de analizar y rediseñar los tiempos, se trabajó mucho para facilitar las operaciones de los operarios y hacerlas menos agotadoras, y se concretaron las variables que hacían inestable la puesta a punto.

Sistema pull

Al reorganizar el proceso desde una perspectiva pull, la fase posterior del proceso "indica" a la fase anterior qué y cuánto debe suministrar, en lo que respecta a la fase de ensamble.

Competencias y planes de crecimiento

Se han redefinido la evaluación de las personas y los medidores de crecimiento para alinear -en términos de competencias, habilidades y valores- el crecimiento individual con la mejora de la empresa. El proceso de crecimiento requiere que una persona sea multifuncional y, por tanto, tenga los conocimientos y habilidades necesarios para poder cubrir diferentes funciones.

CHECK

¿Hemos alcanzado nuestros objetivos?

La empresa pudo colocar correctamente el nuevo diseño en el plazo proyectado.

El plazo de entrega se redujo considerablemente -de 10 a 5 días laborables- y la puntualidad también aumentó del 80% al 99%.

Ha aumentado la conciencia del equipo directivo sobre cómo abordar los problemas.

Las actividades de gestión de los coordinadores se han simplificado, liberando capacidad para dedicarla a actividades de mejora continua.

Se han implementado sistemas de medición para estabilizar y controlar los procesos.

De la Delivery a la Demand

Como resultado de las actividades realizadas y del alto grado de implicación encontrado en los distintos proyectos, la dirección puso en marcha de forma autónoma diversas iniciativas de mejora de procesos, haciendo uso de lo aprendido durante sus experiencias con el equipo auxiell.

SCAN

Lean Gap Analysis® en Demand

Para analizar el estado actual de los procesos, el equipo de Auxiell-Marcolin Covering realizó un Lean Gap Analysis®. En esta primera fase, el equipo trabajó para obtener una "instantánea" del estado actual del proceso de ventas, involucrando a toda la fuerza de ventas y a toda la gama de productos.

Lean Gap Analysis

Fase indispensable para medir y analizar los procesos actuales y definir las diferencias entre el estado actual y el deseado. En esta primera fase se toma una "instantánea" del estado actual de los procesos en términos de cuantificación de residuos, identificación de posibles problemas y oportunidades de mejora, y cronometraje de todas las etapas. Tener una visión clara del rendimiento del proceso es necesario para identificar las contramedidas más correctas para eliminar la raíz del problema y planificar, de cara al futuro, las actividades que hay que hacer -y sobre qué KPI medir- para hacerlo más eficiente.

Las brechas que surgieron

01

Ausencia de datos para medir el rendimiento del proceso

Inicialmente no se medían las distintas fases del proceso de venta. No se disponía de métricos como las tasas de conversión, el rendimiento, el plazo del proceso de venta, etc.

02

Acercamiento al cliente "desde las entrañas"

El proceso de ventas se gestionaba en función de la habilidad de cada vendedor y no de las normas. La amplia distribución territorial del equipo también dificultaba el intercambio de buenas prácticas.

03

Elevado número de variantes de producto

En la fase de ventas, a veces se aceptaban solicitudes de personalizaciones imprevistas, lo que suponía una mayor carga tanto para el desarrollo de productos como para la producción.

04

Plazos -desde la solicitud de oferta hasta su envío- largos e inestables.

Las solicitudes de ofertas se hacían pasar por el departamento técnico, lo que alargaba el tiempo de trámite de los pedidos. Además, la fila de solicitudes de oferta no se controlaba ni medía, lo que imposibilitaba una planificación adecuada de los recursos.

05

Proceso de elaboración de pedidos propenso a errores

La información necesaria para elaborar el presupuesto o el pedido se recogía a través de un formulario en el que el cliente tenía la opción de introducir los cambios necesarios en el producto. Sin embargo, los campos de la plantilla no siempre eran claros y -rellenados a bolígrafo- eran fuente de errores que luego distorsionaban el presupuesto o generaban un producto que no cumplía las expectativas.

PLAN

Lean RoadMap® en Demand

Una vez identificadas las carencias a partir del Lean Gap Analysis®, pasamos a la siguiente fase, la fase de PLAN. A través del Lean RoadMap® definimos así la secuencia de implementación de las técnicas Lean más adecuadas que nos permitirían alcanzar los objetivos acordados con el equipo de Marcolin Covering. El Lean RoadMap® identifica las técnicas y métodos establecidos a lo largo del proyecto.

Lean RoadMap

Fase en la que se planifica el estado futuro del proceso analizado desde una perspectiva multiescenario. Una vez elegido el escenario más correcto desde el punto de vista técnico y económico, se pasa a la planificación del camino a seguir para realizarlo. El Lean RoadMap® muestra las actividades en las que hay que centrarse y el plazo en el que hay que completarlas.

La dirección a seguir

01

Mapa del estado futuro del proceso

Hacer que el proceso de ventas sea replicable y escalable.

02

Mapa de competencias: planes de formación de recursos

Estandarizar los conocimientos de la red de ventas.

03

Implementación de sistemas de medición de KPI de procesos

Poder supervisar el rendimiento del proceso de ventas a partir de datos objetivos.

04

Construcción de normas para la recepción de las necesidades de los clientes

Comprender las necesidades intrínsecas del mercado y poder desarrollar productos o servicios que resuelvan problemas reales.

05

Vinculación demanda-entrega: desarrollo de un sistema para vincular las ventas a la capacidad de producción disponible.

Estructurar el proceso de ventas para que la fuerza de ventas sepa cuándo y cuánto vender, proporcionando mayor estabilidad al proceso de producción.

DO

Lean Sales & Value Selling

¿Qué actividades y técnicas lean nos han permitido alcanzar el objetivo establecido?

Mapa del estado futuro

Con el objetivo de agilizar y acortar el plazo entre el momento de la oferta y el momento del pedido, junto con el Director Comercial y su equipo trabajamos a cuatro manos para crear el nuevo flujo de ventas basado en el proceso de compra del cliente y analizamos juntos cuál era la mejor forma de reorganizar las fases con el relativo 4M + E.

Para aumentar el nivel de servicio y asistencia en el proceso de compra, se reforzó la red de talleres Marcolin Covering en el territorio.

Una vez creados los buyer personas -arquetipos representativos del cliente tipo de la empresa- con el equipo de Marcolin Covering, trabajamos para adaptar a ellos las normas del proceso y redactamos el "Libro de demanda de procesos", un manual útil para normalizar el proceso de ventas que también permitió incorporar rápidamente nuevas figuras de ventas al equipo y formar rápidamente a los nuevos talleres contratados mediante su uso.

Mapa de competencias

Gracias a la elaboración del mapa de situación futura y a la creación de las normas, fue posible definir las competencias que necesitan las personas que intervienen en el proceso de demanda y crear planes de formación específicos para que los recursos sean autónomos y rindan al máximo.

KPI: creación de tableros de control de seguimiento

Para que el gestor tenga un control sobre el proceso de ventas, se han definido una serie de KPI de proceso -como "número de clientes compradores por recurso de ventas", "tasa de conversión", "facturación media por pedido", "tiempo de espera desde la consulta hasta el pedido", ... - que se controlan periódicamente.

Poka Yoke

Para evitar y prevenir errores de compilación en el formulario de copia de comisiones, se simplificó y estandarizó la plantilla y luego se digitalizó. Se entregó a todo el equipo de ventas una tableta en la que rellenar el formulario y luego enviar un archivo en formato pdf a sus colegas para que hicieran el presupuesto.

Vinculación demanda-entrega: desarrollo de un sistema para vincular las ventas a la capacidad de producción disponible

Para supervisar el nivel de capacidad de producción del proceso de entrega y permitir a la fuerza de ventas definir cuándo y cuánto vender, se implementó una herramienta de supervisión accesible por el equipo de ventas y producción que permitiera a ambos equipos tener visibilidad de la planificación de la producción.

Normas para recolectar las necesidades de los clientes

Con el fin de normalizar el proceso de ventas, se han definido preguntas útiles para que el equipo de ventas comprenda las necesidades emergentes del mercado y las comunique al equipo de I+D para que desarrolle nuevos productos o servicios que satisfagan esas necesidades.

CHECK

¿Hemos alcanzado nuestros objetivos?

Los beneficios conseguidos influyeron positivamente en el equipo y desencadenaron el proceso de mejora operativa continua. Las personas, que se pusieron inmediatamente a disposición demostrando una notable propensión al cambio, abrazaron el proyecto con entusiasmo. Son las personas las que traen los resultados y sólo cambiando su comportamiento es posible tener éxito en la transformación: ésta es la verdadera diferencia entre ser lean y hacer lean.

El margen de contribución aumentó un 16%.

La facturación aumentó un 15%.

En 2023 se adquirieron más de 500 nuevos clientes.

Los puntos de servicio pasan de 30 en 2019 a 210 en 2024.

De la Demand al Development

El éxito en optimización del macroproceso de Demanda demostró la eficacia de las estrategias adoptadas y la capacidad del equipo para mejorar el rendimiento, creando un modelo positivo. Esta experiencia demostró claramente el potencial de optimización y reforzó la confianza del equipo en sus propias capacidades. En consecuencia, hubo un deseo de replicar y amplificar estos éxitos en Development.

SCAN

Lean Gap Analysis® en Development

Para analizar el estado actual de los procesos, el equipo de Auxiell-Marcolin Covering realizó un Lean Gap Analysis®. En esta primera fase, el equipo trabajó para obtener una "instantánea" del estado actual del proceso estándar de desarrollo de nuevos productos.

Lean Gap Analysis

Fase indispensable para medir y analizar los procesos actuales y definir las diferencias entre el estado actual y el deseado. En esta primera fase se toma una "instantánea" del estado actual de los procesos en términos de cuantificación de residuos, identificación de posibles problemas y oportunidades de mejora, y cronometraje de todos los pasos. Tener una visión clara del rendimiento del proceso es necesario para identificar las contramedidas más correctas para eliminar la raíz del problema y planificar, de cara al futuro, las actividades que hay que hacer -y sobre qué KPI medir- para hacerlo más eficiente.

Las brechas que surgieron

01

Largos plazos de desarrollo del producto

El tiempo dedicado a desarrollar y comercializar un nuevo producto era muy superior al que exigía el mercado (166 días transcurrían desde la solicitud hasta la fabricación del producto).

02

Las prioridades y los métodos de gestión de proyectos no estaban claramente definidos.

No se definían la importancia y la urgencia de los distintos proyectos, y los procesos de desarrollo de nuevos productos, personalización y modificación de los existentes se gestionaban con un único flujo de valor.

03

Elevada acumulación de tareas pendientes

Las peticiones de las partes interesadas para iniciar nuevos proyectos y actividades eran continuas y no estaba claro cuánto trabajo había que dedicar a cada una de las tareas pendientes o al equipo.

PLAN

Lean RoadMap® en Development

Una vez identificadas las carencias a partir del Lean Gap Analysis®, pasamos a la siguiente fase, la fase de PLAN. A través del Lean RoadMap® definimos así la secuencia de implementación de las técnicas Lean más adecuada que nos permitirían alcanzar los objetivos acordados con el equipo de Marcolin Covering. El Lean RoadMap® identifica las técnicas y métodos aplicados a lo largo del proyecto.

Hoja de ruta Lean

Fase en la que se planifica el estado futuro del proceso analizado desde una perspectiva multiescenario. Una vez elegido el escenario más correcto desde el punto de vista técnico y económico, se pasa a la planificación del camino a seguir para realizarlo. En el Lean RoadMap® surgen las actividades en las que hay que centrarse y el plazo en el que hay que completarlas.

La dirección a seguir

01

Desglose de los distintos flujos operativos

Con el equipo de Marcolin Covering, trabajamos para crear diferentes flujos de valor dedicados en función del tipo de valor generado: desarrollo de nuevos productos, modificación de productos existentes y actividades rutinarias/puntuales.

02

Definición de las características de los flujos de valor

Y de las herramientas más adecuadas para gestionar las características de las distintas solicitudes.

03

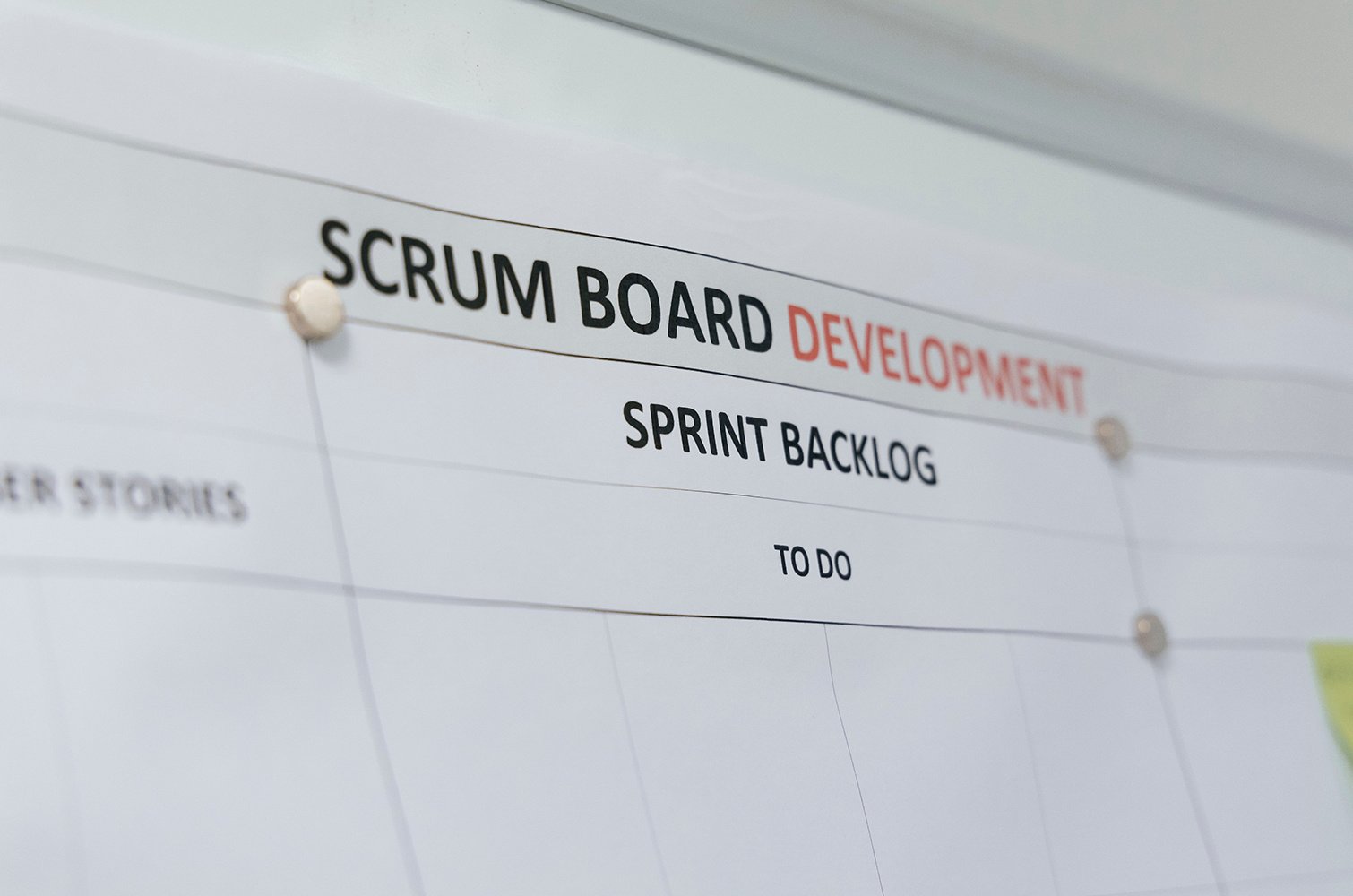

Implantación de Kanban

Para cambios menores y desarrollo de productos, para medir el backlog de actividades y regularizar el tiempo a través del proceso (de principio a fin).

04

Marco Scrum

Para el desarrollo de nuevos productos, que permitió cuantificar y estabilizar los tiempos en un entorno incierto.

05

Identificación del responsable del proceso de desarrollo

Que coordina los recursos de estos tres flujos de valor y los equilibra en función de la carga de trabajo.

DO

Design for Simplification

¿Qué actividades y técnicas lean nos han permitido alcanzar el objetivo establecido?

Creación del flujo de valor

Desenvolvemos los procesos llevados a cabo por desarrollo para crear los tres clusters y diseñar el proceso para gestionarlos de la forma más eficaz y eficiente posible según sus características en una perspectiva 4M+E. Para poder aumentar el nivel de servicio y asistencia en las compras, se reforzó la red de talleres Marcolin Covering en el territorio.

Kanban

De las 4M+E se desprendió que, para el proceso de cambio de producto y gestión de proyectos, Kanban era el método más adecuado para permitir que el proceso fluyera de la forma más eficaz.

Marco de Scrum

De la 4M+E se desprende que para el proceso de desarrollo de nuevos productos -dada su elevada complejidad- scrum es el método más adecuado para que el proceso fluya de la manera más eficaz. Durante la revisión diaria de los sprints, el equipo dedica 15 minutos a ponerse al día sobre el progreso de los procesos de desarrollo de nuevos productos, y mensualmente se informa a las partes interesadas sobre el estado de los procesos.

CHECK

¿Hemos alcanzado nuestros objetivos?

La optimización de los procesos de desarrollo ha mejorado la eficiencia operativa mediante la división de tareas en grupos dedicados, la adopción de Kanban para la gestión de cambios en productos y proyectos y la implementación de Scrum para el desarrollo de nuevos productos. Estas acciones se reflejaron en un aumento de la velocidad de cierre de tareas (+35%), una reducción del backlog en un 60%, la introducción de ocho nuevos hábitos de mejora en el equipo y una disminución de las tareas cerradas sin éxito, lo que garantiza una mayor eficacia y capacidad de respuesta en los procesos de desarrollo.

El cierre de tareas aumentó de 2,3 a 3,1 por semana.

La acumulación de tareas se redujo al menos un 60%.

Se introdujeron 8 nuevos hábitos de mejora y eficiencia como norma en el equipo de diseño.

Se redujo significativamente el número de tareas cerradas con resultados negativos.

De Development a Deployment

El impulso a la eficiencia emprendido en Development volvió a marcar el camino para implantar las mismas prácticas de mejora continua que condujeron a los excelentes resultados en los tres primeros macroprocesos en los que se habían aplicado anteriormente. El objetivo es, una vez más, perfeccionar los procesos, reducir los residuos y aumentar la productividad, garantizando así una mejor alineación entre la demanda y el desarrollo y maximizando la eficacia global de la organización. De ahí la necesidad de pasar al nivel estratégico para alinear y coordinar toda la organización en una perspectiva lean, pasando así a trabajar en el macroproceso de Deployment.

SCAN

Lean Gap Analysis® en Deployment

Para analizar el estado actual de los procesos, el equipo de Auxiell-Marcolin Covering realizó un Lean Gap Analysis®.En esta primera fase, el equipo trabajó para "tomar una instantánea" del estado actual del proceso de traducción de estrategias en actividades coordinadas.

Lean Gap Analysis

Fase indispensable para medir y analizar los procesos actuales y definir las diferencias entre el estado actual y el deseado. En esta primera fase se toma una "instantánea" del estado actual de los procesos en términos de cuantificación de residuos, identificación de posibles problemas y oportunidades de mejora, y cronometraje de todos los pasos. Tener una visión clara del rendimiento del proceso es necesario para identificar las contramedidas más correctas para eliminar la raíz del problema y planificar, de cara al futuro, las actividades que hay que hacer -y sobre qué KPI medir- para hacerlo más eficiente.

Las brechas que surgieron

01

La dirección no tenía claro qué proyectos eran prioritarios.

Los múltiples proyectos abiertos no se priorizaron en función de su contribución a la estrategia corporativa.

PLAN

Implantación de Lean RoadMap

Una vez identificadas las carencias a partir del Lean Gap Analysis®, pasamos a la siguiente fase, la fase de PLAN. A través del Lean RoadMap® definimos así la secuencia de implantación de las técnicas Lean más correctas que nos permitirían alcanzar los objetivos acordados con el equipo de Marcolin Covering. El Lean RoadMap® identifica las técnicas y métodos aplicados a lo largo del proyecto.

Hoja de ruta Lean

Fase en la que se planifica el estado futuro del proceso analizado desde una perspectiva multiescenario. Una vez elegido el escenario más correcto desde el punto de vista técnico y económico, se pasa a la planificación del camino a seguir para realizarlo. En el Lean RoadMap® surgen las actividades en las que hay que centrarse y el plazo en el que hay que completarlas.

La dirección a seguir

01

Aplicación de A3-X

Una herramienta para definir proyectos relevantes para la estrategia corporativa y relacionarlos con las personas, los objetivos y los indicadores clave.

DO

Hoshin Kanri

¿Qué actividades y técnicas lean nos han permitido alcanzar el objetivo establecido?

A3-X

En primer lugar se definieron las estrategias corporativas de la empresa. A partir de ellas, se definieron todos los proyectos activos de la empresa y -mediante la correlación entre estrategia y proyecto- se llevó a cabo la fase de desvinculación: eliminación de los proyectos no prioritarios para la consecución de los objetivos estratégicos. Una vez definidos los proyectos en los que centrarse, se creó la correlación con el equipo y los objetivos e indicadores clave (por ejemplo, plazo de entrega del proceso, productividad, porcentaje de envíos completos, etc.). A continuación, estos objetivos se clasificaron en función de los resultados empresariales de la empresa. De todos los proyectos que había que poner en marcha, se definieron los que eran clave para alcanzar la estrategia, los objetivos, el equipo asignado y las reuniones de alineación temporal pertinentes.

CHECK

¿Hemos alcanzado nuestros objetivos?

La optimización de la gestión estratégica se logró a través de A3-X, una herramienta que permitió seleccionar únicamente los proyectos prioritarios en línea con los objetivos corporativos, asignar equipos dedicados y definir indicadores clave de rendimiento. Este enfoque condujo a la normalización de las reuniones semanales de sprint "team hoshin" y a la ejecución de formación estratégica y alineación para todos los primeros niveles, lo que garantizó una mayor coherencia y concentración en los objetivos corporativos.

Las reuniones semanales del "equipo hoshin" se han convertido en la norma de la empresa.

Se completó la formación y la alineación estratégica para todos los primeros niveles.

Del Deployment a las oportunidades futuras

El proyecto del despliegue fue entonces el que permitió que todos los demás proyectos de las otras D, ahora analizados como alineados con la estrategia de la empresa, siguieran adelante.

¿Quiere mejorar el rendimiento de su empresa?

Nuestros expertos a su disposición para guiar a su empresa hacia la transformación

Suscríbase a nuestro boletín y reciba contenidos exclusivos, consejos prácticos y noticias directamente en su bandeja de entrada.