05

Portfolio

Marcolin Covering

Intro

De la reorganizarea primei instalații de producție, la eficientizarea tuturor macro-proceselor organizației

Industrie

Fabricarea de huse de transport și huse pentru corturi pentru evenimente

Sediul

Pordenone, Italia

Marcolin Covering se confrunta cu două provocări: reproiectarea layout-ului și, în general, îmbunătățirea performanțelor în producție. Creșterea substanțială a volumelor de vânzări înregistrată în 2019 a dus la o mărire a termenelor de livrare și expediere. A apărut așadar nevoia ca societatea să intervină pentru a se alinia din nou la termenele cerute de piață. Totodată, cumpărarea unei noi unități de producție și stabilirea layout-ului aferent a generat stres și conflicte între angajați. Ca și cum nu ar fi fost de ajuns, situația a mai fost agravată și de sosirea unui utilaj important, care trebuia să fie montat pe poziție în decurs de cel mult o lună. În acest context apare primul contact cu echipa auxiell: mai întâi se proiectează procesele, apoi este stabilit layout-ul. După realizarea unui layout corect și în termenul stabilit, componenta lead time a ajuns la 5 zile lucrătoare față de cele 10 inițiale, iar punctualitatea s-a îmbunătățit cu 19%.

Încurajați de rezultatele obținute în Delivery, ne-am mutat atenția spre Demand, concentrându-ne asupra inginerizării și standardizării procesului de vânzare, pentru a-l face măsurabil, controlabil și performant. Obiectivul a fost acela de a-i crește eficacitatea, eficiența și scalabilitatea, pentru a susține creșterea afacerii.

În Development, activitatea s-a concentrat pe accelerarea dezvoltării produsului în concordanță cu viteza cerută de piață și pe maximizarea impactului inovațiilor introduse.

Chiar dacă am optimizat individual macro-procesele Delivery, Demand și Development, lipsea o alinire generală: trei „motoare” performante, dar care nu erau încă perfect integrate. Activitatea asupra procesului Deployment a completat transformarea lean, aliniind procesele cu strategia și diseminând cultura inovării și optimizării continue în toate nivelurile organizației.

Performanță obținută

0

Lead time în producție

0

punctualitate la livrare

0

comenzi incomplete

0

cifră de afaceri pe 6 ani

Federica Sartor

CEO - Marcolin Covering

Genes Della Libera

Delivery Manager - Marcolin Covering

Massimiliano Colussi

Development Manager - Marcolin Covering

Alessio Giusti

Demand Manager - Marcolin Covering

Povestea

companiei

1968

Marcolin Covering ia ființă în anul 1968 la Pordenone, localitate în care este încă prezentă cu trei fabrici, fiind specializată în prelucrarea pvc-ului, o țesătură tehnică care permite realizarea unei largi game de produse. De-a lungul anilor, se adaugă și producția internă de componente mecanice, în scopul realizării de produse din ce în ce mai complexe.

În anul 2019 societatea demarează transformarea propriilor procese în perspectivă lean și agile management, obținând rezultate semnificative sub aspectul reducerii termenelor de livrare, costurilor și îmbunătățirii calității. Proiectul a implicat toți colaboratorii societății, acordând o importanță deosebită valorilor antreprenoriale.

Procesul de cercetare și dezvoltare a permis societății să ajungă un lider în sectorul prelatelor pentru vehicule industriale sub aspectul inovației de produs și proces, cu o serie de brevete active în întreaga Europă. Activitatea principală a societății este proiectarea, vânzarea și instalarea de prelate pentru sectorul transporturilor din Europa. Un alt sector important este închirierea de pavilioane modulare și accesorii pentru evenimente publice și private, logistică, industrie și sport.

Angajați

0Vânzări (2023)

0EBITDA (2023)

0

Provocarea Marcolin Covering

Marcolin Covering se confrunta cu două provocări: reproiectarea layout-ului și, în general, îmbunătățirea performanțelor în producție.

Punctul de plecare

Transformarea primului macro-proces: Delivery

2019

Anul începerii colaborării

cu auxiell

Sfârşit

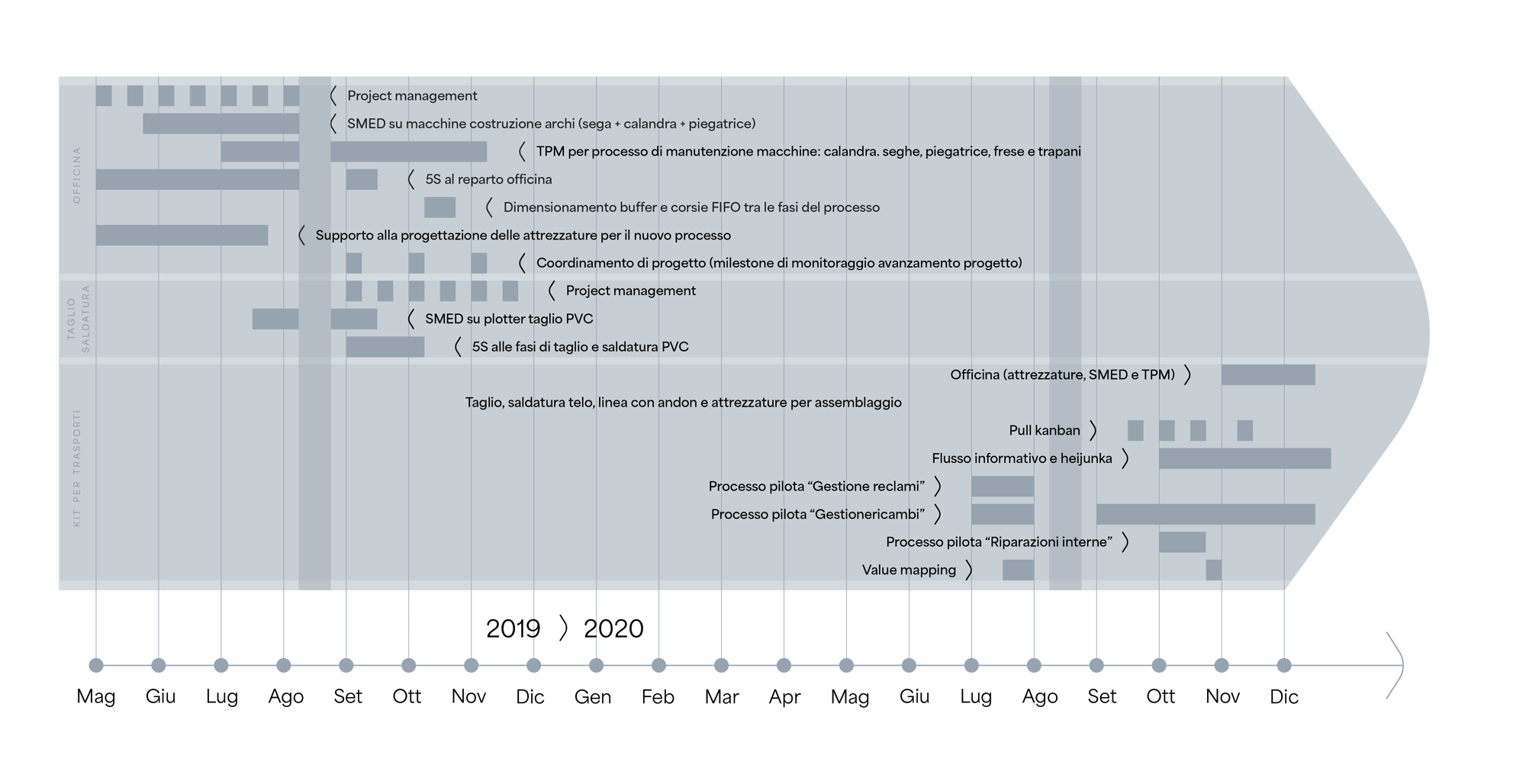

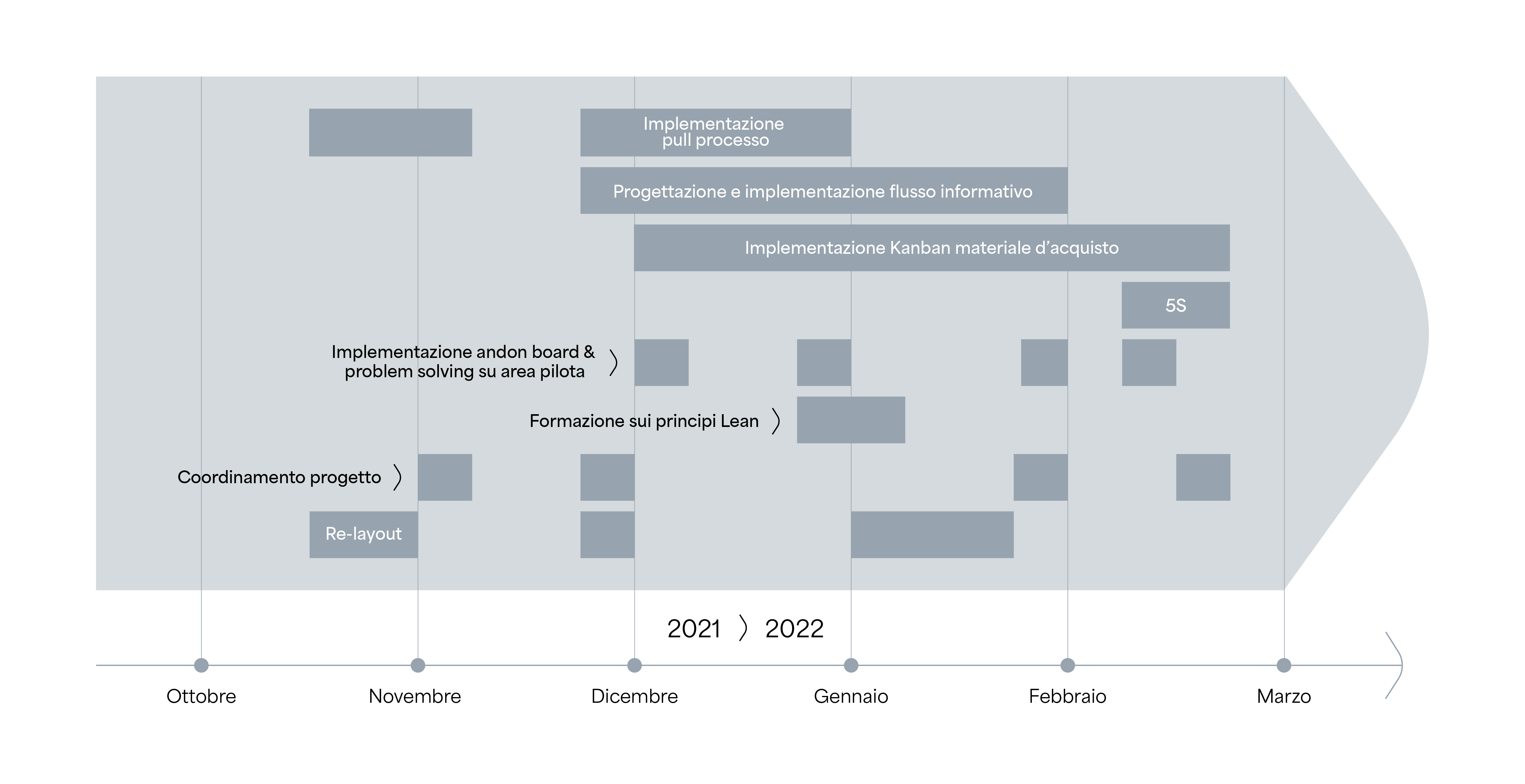

Alături de Marcolin și pe lângă proiectarea layout-ului noii unități de producție, am lucrat concomitent și la întreg macro-procesul Delivery.

După activitatea referitoare la Delivery, am hotărât alături de echipa Marcolin să ne mutăm atenția spre macro-procesul Demand, care include vânzări și gestionare cerere. Mai concret, am revizuit procesul de vânzări sub aspectul eficientizării, cu scopul de a ocupa capacitatea de producție eliberată anterior. Totodată, proiectul își propunea să centralizeze cerințele clienților spre a transfera echipei R&D cunoștințele necesare pentru dezvoltarea unor produse care să satisfacă pe deplin nevoile acestora.

După activitatea de eficientizare a proceselor Delivery, Demand și Development, am demarat alături de echipa Marcolin un proiect care viza macro-procesul Development, ce include dezvoltarea de noi produse și modificarea produselor existente.

După activitatea de eficientizare a proceselor Delivery, Demand și Development, am demarat alături de echipa Marcolin un proiect care viza macro-procesul Deployment, ce include transpunerea strategiilor în activități inter-coordonate.

SCAN

Lean Gap Analysis® in Delivery

Pentru analizarea stării actuale a proceselor, echipa auxiell-Marcolin a folosit instrumentul Lean Gap Analysis®. În această primă fază, echipa a „fotografiat” starea actuală a procesului de producție, de la momentul sosirii comenzii și până la expedierea produsului către client.

Lean Gap Analysis®

Un pas esențial pentru a măsura și analiza procesele actuale și a defini decalajele dintre starea actuală și cea dorită. În această primă fază, „fotografiem” starea actuală a proceselor în ceea ce privește cuantificarea risipei, identificarea oricăror probleme și oportunități de îmbunătățire, precum și cronologia tuturor fazelor. O viziune clară asupra performanței procesului este necesară pentru a identifica cele mai corecte contramăsuri care vizează eliminarea cauzei principale a problemei și pentru a proiecta, cu o perspectivă asupra viitorului, activitățile care trebuie desfășurate - și ce indicatori cheie de performanță (KPI) să fie măsurați - pentru a-l face mai eficient.

Gap identificate

01

Efort semnificativ de gestionare și planificare a activității în secțiile individuale

Procesul de producție era inițial gestionat „pe secții”. Responsabilii diverselor compartimente foloseau mare parte din timp pentru coordonarea sarcinilor date angajaților, concentrându-se doar asupra eficienței punctuale a fazelor individuale ale procesului.

02

Manipulări excesive între faze

Logica organizării în „secții” a procesului de producție presupunea numeroase manipulări și transporturi de materiale între faze.

03

Spațiu insuficient în depozit

Supraproducția de semifabricate genera stocuri și ocupa spațiu potențial recuperabil.

04

Supraproducție anticipând operațiuni de mentenanță neplanificată a utilajelor

Utilajele, afectate ocazional de avarii și defecțiuni, nu puteau garanta continuitatea fluxului de producție. Aceste discontinuități erau contracarate prin supraproducție și creare de stocuri.

05

Replanificări frecvente motivate de urgențe

Deși comenzile aveau termene de livrare diferite, erau gestionate în același fel, ceea ce genera urgențe și întârzieri în producție.

PLAN

Lean RoadMap® in Delivery

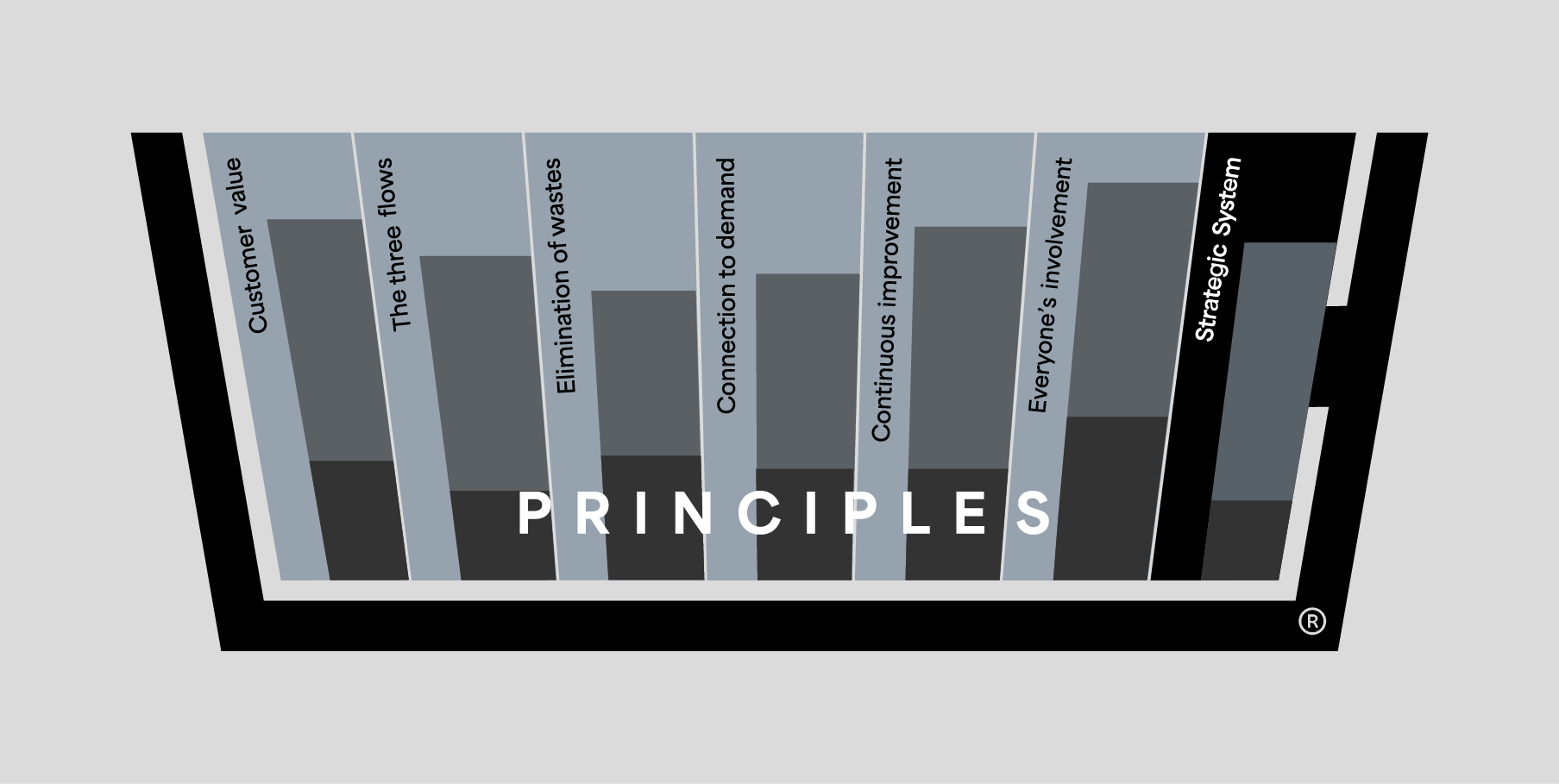

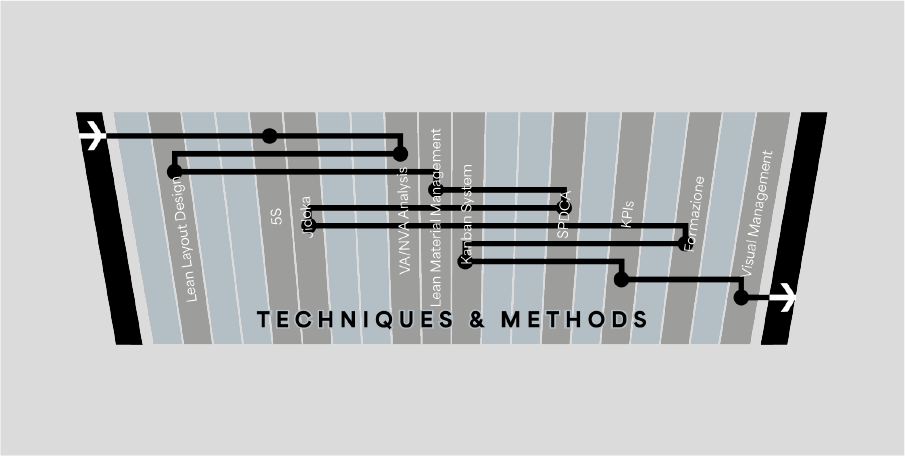

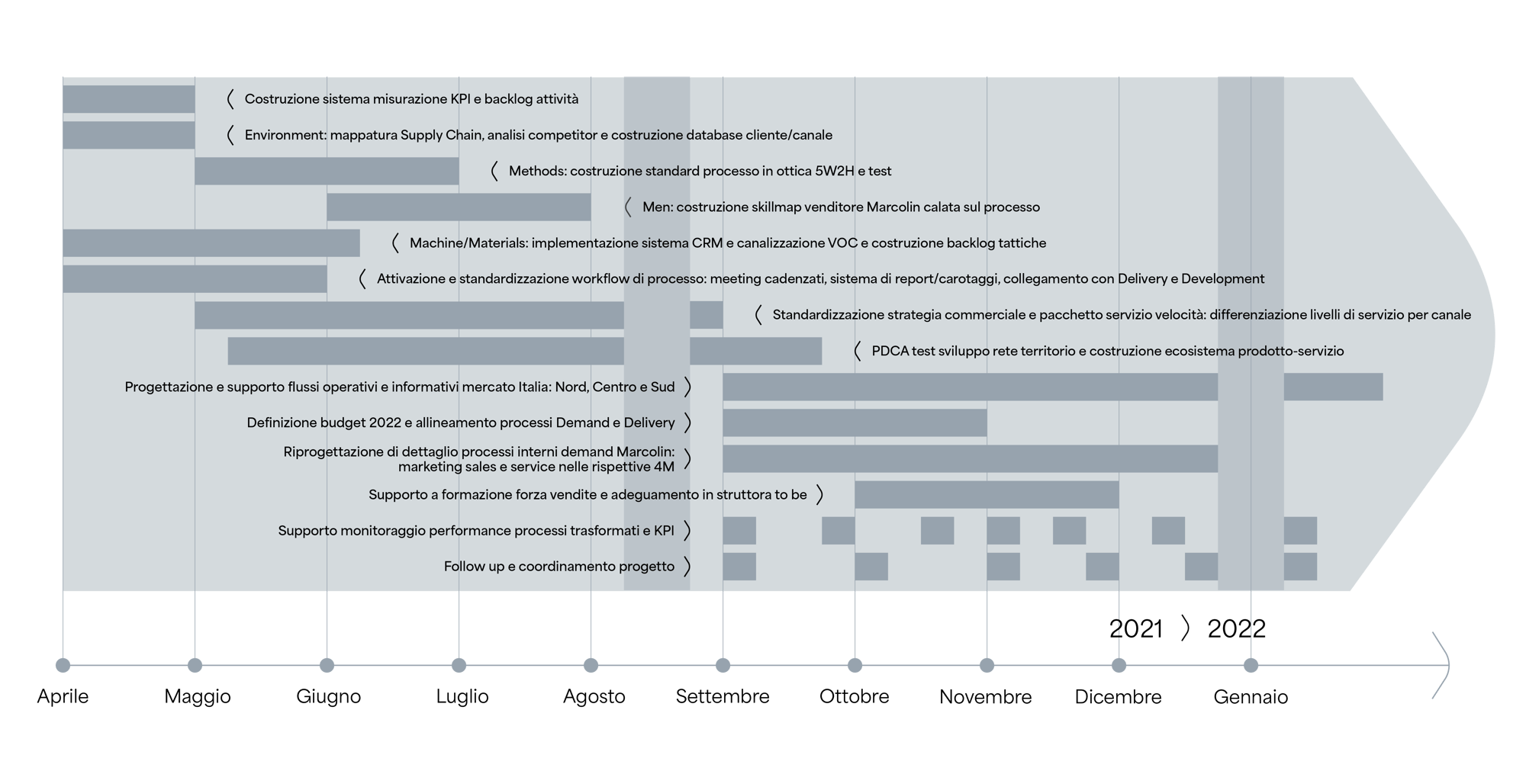

După ce am identificat gap-ul în urma Lean Gap Analysis® am trecut la faza succesivă, adică la PLANIFICARE. Cu ajutorul instrumentului Lean RoadMap® am stabilit secvența de implementare a celor mai corecte tehnici lean care să ne permită să atingem obiectivele convenite cu echipa Marcolin Covering. Instrumentul Lean RoadMap® identifică tehnicile și metodele aplicate în cursul proiectului.

Lean RoadMap®

Faza în care starea viitoare a procesului analizat este proiectată dintr-o perspectivă multi-scenariu. Odată ce a fost ales scenariul cel mai corect din punct de vedere tehnico-economic, se trece la planificarea drumului de urmat pentru realizarea acestuia. Lean RoadMap® arată activitățile pe care ar trebui să ne concentrăm și termenele în care trebuie finalizate.

Direcția de parcurs

01

Lean layout

Pentru a proiecta într-o perspectivă multiscenariu layout-ul micro și macro în cel mai bun mod posibil, în raport cu cerințele și limitările noii unități. În această fază, implicarea echipei în creionarea diverselor scenarii posibile, a fost cu adevărat crucială. Alegerea celui mai bun scenariu s-a făcut printr-o evaluare obiectivă a criteriilor must și want, îndepărtând elementele subiective și conflictuale.

02

Lean project management

Tehnică aplicată pentru a ajuta echipa la implementarea noului layout.

03

5S

Pentru a implica echipa, a insufla cultura ordinii și pentru a transfera în noua unitate de producție materialul necesar începerii activității după noile standarde. Tehnică aplicată atât în noua unitate de producție cât și în cea veche, inclusiv birouri. A participat la activitate întreaga echipă Marcolin Covering, personal de management și operațional.

04

SMED

Pentru a reduce timpii de setup în fazele care generau supraproducție, prin interconectare și prin crearea unui flux de proces continuu.

05

Pull system

În vederea interconectării pe cât posibil a fazelor de proces în mod FIFO și pentru a implementa logicile kanban între fazele interne, conectându-le și la cele externe. legate de furnizori.

Avantaje preconizate

Reducere lead time de la comandă la expediere

Adaptarea modelelor de răspuns la piață

Creșterea punctualității la livrare

Reducerea numărului de transporturi de materiale între faze

Proiectare layout unitate de producție nouă din perspectiva eficientizării procesului

DO

Delivery Overall Transformation

Care activități și tehnici lean ne-au permis să ne atingem obiectivele prestabilite?

Lean layout

Layout de detaliu ale pozițiilor individuale - proiectat și implementat prin implicarea echipei.

Lean project management

Layout-ul noii unități de producție a fost conceput de managerii de proiect, în conformitate cu principiile lean, o tehnică necesară pentru gestionarea optimă a situațiilor neprevăzute și a deciziilor referitoare la implementare. Reproiectarea procesului a condus ulterior la dimensionarea acestuia: fiecare compartiment a fost dimensionat în funcție de volumele de producție preconizate și de conexiunile dintre faze. Pentru a fi vizualizat mai bine, noul layout a fost mai întâi poziționat pe un teren liber și apoi inserat în noua clădire, ținând cont de condiționările arhitecturale și logistice. Printre numeroasele scenarii apărute, a fost ales cel mai potrivit, în baza unor considerații obiective.

5S

Echipa Marcolin, formată din operatori și manageri, a răspuns cu implicare și entuziasm la activitățile de aplicare a tehnicii celor 5S, în vederea ordonării și curățării spațiilor de lucru, birourilor și a ambelor unități de producție, atât cea veche, cât și cea nouă.

Instruirea în tehnica amintită a constat din lecții expozitive și jocuri experiențiale. Prin participarea la activitatea de aplicare a celor 5S, managementul și direcția au putut constata personal problemele și dificultățile echipei operaționale, dobândind o înțelegere profundă a acestora.

SMED

Tehnică de echipare aplicată în unitățile care aveau termene lungi de setup, care generau obstacole în curgerea fluxului. Pe lângă analizarea și reproiectarea termenelor, s-a lucrat mult asupra metodelor de simplificare a operațiunilor executate de operatori pentru a le face mai puțin obositoare, și pentru a identifica variabilele care generau instabilitate în setup.

Pull system

Reorganizând procesul din perspectivă pull, faza din aval de procesul „semnalează” celei din amonte ce și cât să trimită în contextul fazei de asamblare.

Competențe și planuri de dezvoltare

După redefinirea metricilor de evaluare și dezvoltare a persoanelor în vederea alinierii, sub aspectul competențelor, capacității și valorilor, a dezvoltării individuale cu progresul societății. Pentru a stimula procesul de dezvoltare, se impune ca o persoană să fie polifuncțională, adică să dețină cunoștințe și competențe care să-i permită să îndeplinească funcții diferite.

CHECK

Ne-am atins obiectivele propuse?

Avantajele obținute au avut un efect pozitiv asupra echipei, declanșând procesul de optimizare continuă a operațiunilor. Persoanele, care s-au arătat disponibile încă din primul moment, manifestând o dorință semnificativă de schimbare, au întâmpinat proiectul cu entuziasm. Rezultatele sunt obținute de persoane și doar prin schimbarea comportamentului acestora se poate obține o transformare de succes: aceasta este adevărata diferență dintre a fi lean și a face lean.

Societate a reușit să realizeze corect noul layout în termenul stabilit.

Lead time-ul s-a redus considerabil - de la 10 zile lucrătoare la 5 zile lucrătoare, punctualitatea crescând de la 80% la 99%.

A crescut conștientizarea echipei de management cu privire la tehnicile de abordare a problemelor.

Au fost simplificate activitățile administrative ale coordonatorilor, care au putut astfel să dedice mai mult timp activităților de optimizare continuă.

Au fost implementate sisteme de măsurare, care să ajute la stabilizarea și ținerea sub control a proceselor.

Benefici Ottenuti

01

I benefici raggiunti hanno influenzato positivamente il team e innescato il processo di miglioramento continuo dell'operatività. Le persone, che si sono rese da subito disponibili dimostrando una notevole propensione al cambiamento, hanno accolto il progetto con entusiasmo. Sono le persone a portare i risultati e solo cambiando il loro comportamento è possibile avere successo nella trasformazione: questa è la vera differenza tra essere lean e fare lean.

De la Delivery la Demand

În urma activităților desfășurate și a implicării crescute constatată în diverse proiecte, managementul a demarat independent o serie de inițiative de optimizare a proceselor, folosind cunoștințele dobândite în timpul colaborării cu echipa auxiell.

SCAN

Lean Gap Analysis® in Demand

Pentru analizarea stării actuale a proceselor, echipa auxiell-Marcolin Covering a folosit instrumentul Lean Gap Analysis®. În această primă fază, echipa a „fotografiat” starea actuală a procesului de vânzări, implicând tot personalul departamentului de vânzări și întreaga gamă de produse.

Lean Gap Analysis®

Un pas esențial pentru a măsura și analiza procesele actuale și a defini decalajele dintre starea actuală și cea dorită. În această primă fază, „fotografiem” starea actuală a proceselor în ceea ce privește cuantificarea risipei, identificarea oricăror probleme și oportunități de îmbunătățire, precum și cronologia tuturor fazelor. O viziune clară asupra performanței procesului este necesară pentru a identifica cele mai corecte contramăsuri care vizează eliminarea cauzei principale a problemei și pentru a proiecta, cu o perspectivă asupra viitorului, activitățile care trebuie desfășurate - și ce indicatori cheie de performanță (KPI) să fie măsurați - pentru a-l face mai eficient.

Gap identificate

01

Absența de date pentru măsurarea performanței procesului

La început, diversele faze ale procesului de vânzare nu erau măsurate Nu erau disponibili parametri de măsurare precum rată de conversie, performanță, lead time de proces de vânzări, etc.

02

Abordare improvizată a clienților

Procesul de vânzări era gestionat pe criteriul priceperii angajaților comerciali și nu conform unor abordări standard. Distanțele mari dintre membrii echipei afectau negativ schimbul de idei.

03

Număr mare de variante de produs

Uneori, în contextul vânzărilor, se acceptau solicitări de personalizare non-standard, care puneau o presiune mai mare pe fazele de dezvoltare produs și producție.

04

Lead time - de la momentul cererii de ofertă la trimiterea acesteia - lungi și inconsecvente

Cererile de oferte treceau în mod necesar pe la biroul tehnic, crescând timpii de pregătire a comenzilor. Solicitările de oferte aflate în așteptare nu erau nici monitorizate, nici cuantificate, fapt care făcea imposibilă o corectă planificare a resurselor.

05

Proces de completare a formularelor de comandă predispus la apariția erorilor

Informațiile folosite la pregătirea ofertei de preț sau a comenzii erau colectate prin intermediul unui formular, în care clientul putea introduce modificările pe care le dorea a fi aduse produsului. Secțiunile modelului nu erau însă întotdeauna lizibile din moment ce erau completate de mână, ceea ce reprezenta o sursă de erori, care la rândul lor generau greșeli de estimare a costurilor și produse neconforme cu așteptările.

PLAN

Lean RoadMap® in Demand

După ce am identificat gap-ul în urma Lean Gap Analysis® am trecut la faza succesivă, adică la PLANIFICARE. Cu ajutorul instrumentului Lean RoadMap® am stabilit secvența de implementare a celor mai corecte tehnici lean care să ne permită să atingem obiectivele convenite cu echipa Marcolin Covering. Instrumentul Lean RoadMap® identifică tehnicile și metodele aplicate în cursul proiectului.

Lean RoadMap®

Faza în care starea viitoare a procesului analizat este proiectată dintr-o perspectivă multi-scenariu. Odată ce a fost ales scenariul cel mai corect din punct de vedere tehnico-economic, se trece la planificarea drumului de urmat pentru realizarea acestuia. Lean RoadMap® arată activitățile pe care ar trebui să ne concentrăm și termenele în care trebuie finalizate.

Direcția de parcurs

01

Future state map a procesului

Pentru a face procesul de vânzări reproductibil și scalabil.

02

Skill map: planuri de instruire a personalului

Pentru uniformizarea cunoașterii rețelei comerciale.

03

Implementare sisteme de măsurare KPI de proces

Pentru a putea monitoriza performanțele procesului de vânzări pe baza unor date obiective.

04

Crearea unor standarde de colectare a nevoilor clientului

Pentru a înțelege nevoile intrinsece ale pieței și a putea dezvolta produse sau servicii care să răspundă unor probleme reale.

05

Conectare demand - delivery: dezvoltarea unui sistem pentru conectarea vânzărilor la capacitățile de producție disponibile

Pentru a structura procesul de vânzări astfel încât să permită lucrătorilor comerciali să știe cât și când să vândă, asigurând astfel o mai mare stabilitate a procesului de producție.

Avantaje preconizate

Creștere a cifrei de afaceri

Creșterea marjei de contribuție

O mai bună cunoaștere a nevoilor clienților

Stabilizarea proceselor interne

Reducere lead time proces vânzări

DO

Lean Sales & Value Selling

Care activități și tehnici lean ne-au permis să ne atingem obiectivele?

Future State Map

Pentru a accelera și scurta componenta lead time dintre momentul ofertei și cel al comenzii am lucrat asiduu cu Responsabilul Comercial și echipa sa în vederea creării noului flux de vânzare baza pe procesul de cumpărare al clientului și am analizat cel mai bun mod posibil pentru a reorganiza fazele cu elementele 4M + E aferente.

Pentru a putea îmbunătăți calitatea serviciului și al asistenței la cumpărare, am mărit numărul de service-uri convenționate cu Marcolin Covering la nivel local.

După creionarea unor buyer personas (arhetipuri reprezentative ale clientului tip al societății), am lucrat alături de echipa Marcolin Covering la adaptarea la acestea a standardelor de proces și la redactarea materialului „Process Demand Book”, un manual util pentru uniformizarea procesului de vânzare, care ne-a permis să integrăm rapid noi angajați comerciali în echipă și să instruim rapid noile service-uri convenționate.

Skill map

Mulțumită proiectării viitoarelor state map și creării standardelor, am reușit apoi să identificăm competențele necesare pentru angajații din procesul de demand și crea planuri de formare profesională țintită, astfel încât resursa umană să devină autonomă și performantă.

KPI: creare dashboard de monitorizare

Pentru ca responsabilul să poată controla procesul de vânzări, au fost identificați câțiva KPI de proces, cum ar fi, de exemplu, „numărul de clienți atrași de fiecare angajat comercial”, „rata de conversie”, „valoare medie comenzi”, „lead time scurs între cererea de ofertă și comandă”.... - monitorizate periodic.

Poka Yoke

Pentru a preveni eventuale erori de completare a formularelor de comandă, modelul a fost simplificat, standardizat și digitalizat. Fiecare membru al echipei comerciale a primit o tabletă folosită la completarea formularului, care să permită trimiterea unui document în format pdf colegilor, pentru realizarea ofertei de preț.

Conectare demand - delivery: dezvoltarea unui sistem pentru conectarea vânzărilor la capacitățile de producție disponibile

Pentru monitorizarea capacității de producție a procesului delivery și a permite lucrătorilor comerciali să stabilească când și cât să vândă, a fost implementat un instrument de monitorizare accesibil întregii echipe comerciale și de producție, care să permită ambelor echipe să verifice planificarea producției.

Standarde de colectare a nevoilor clientului

În vederea uniformizării procesului de vânzări, au fost stabilite anumite întrebări, care să ajute echipa comercială să înțeleagă nevoile actuale ale pieței și să le raporteze echipei R&D, pentru a putea dezvolta noi produse sau servicii, care să răspundă acelor nevoi.

CHECK

Ne-am atins obiectivele propuse?

Optimizarea procesului de vânzări a redus indicatorul lead time, îmbunătățind asistența tehnică și crescând rețeaua comercială. Standardizarea și instruirea țintită au făcut ca echipa să devină mai independentă, contribuind la atragerea de noi clienți. Monitorizarea indicatorilor KPI și digitalizarea au crescut eficiența, contribuind la creșterea de 15% a cifrei de afaceri și de 16% a marjei de contribuție în anul 2023. Comunicarea mai bună între departamentele de vânzări și producție a optimizat gestionarea comenzilor, iar colectarea structurată a nevoilor a întărit competitivitatea societății.

Marja de contribuție a crescut cu 16%.

Cifra de afaceri a crescut cu 15%.

În anul 2023 au fost atrași peste 500 de noi clienți.

Numărul de centre de service, a crescut de la 30 în 2019 la 210 în 2024.

De la Demand la Development

Succesul obținut cu eficientizarea macro-procesului Demand a demonstrat eficacitatea strategiilor adoptate și capacitatea echipei de a îmbunătăți performanțele, creând un model de referință pozitiv. Această experiență reprezintă o demonstrație clară a potențialului de optimizare, alimentând încrederea echipei în propriile abilități. Pe acest fond, s-a constatat o dorință de a repeta și chiar depăși succesele obținute și în procesul Development.

SCAN

Lean Gap Analysis® in Development

Pentru analizarea stării actuale a proceselor, echipa auxiell-Marcolin Covering a folosit instrumentul Lean Gap Analysis®. În această primă fază, echipa a „fotografiat” starea actuală a procesului de dezvoltare de noi produse standard.

Lean Gap Analysis®

Un pas esențial pentru a măsura și analiza procesele actuale și a defini decalajele dintre starea actuală și cea dorită. În această primă fază, „fotografiem” starea actuală a proceselor în ceea ce privește cuantificarea risipei, identificarea oricăror probleme și oportunități de îmbunătățire, precum și cronologia tuturor fazelor. O viziune clară asupra performanței procesului este necesară pentru a identifica cele mai corecte contramăsuri care vizează eliminarea cauzei principale a problemei și pentru a proiecta, cu o perspectivă asupra viitorului, activitățile care trebuie desfășurate - și ce indicatori cheie de performanță (KPI) să fie măsurați - pentru a-l face mai eficient.

Gap identificate

01

Termene lungi de dezvoltare produs

Timpul dedicat dezvoltării și comercializării de noi produse era mult mai mare decât cel cerut de piață (treceau 166 de zile de la idee la realizarea produsului).

02

Priorități și moduri de gestionare a proiectelor slab definite

Nu erau clar definite importanța și caracterul urgent al proiectelor individuale, iar procesele de dezvoltare de noi produse, personalizare și modificare a produselor existente, erau gestionate într-un unic flux de valoare.

03

Întârzieri mari la activități care așteptau să fie preluat

Solicitările venite din partea părților interesate de a demara noi proiecte și noi activități erau continue și nu exista claritate cu privire la volumul de lucru care ar fi trebuit dedicat sarcinilor individuale în așteptare sau al echipei.

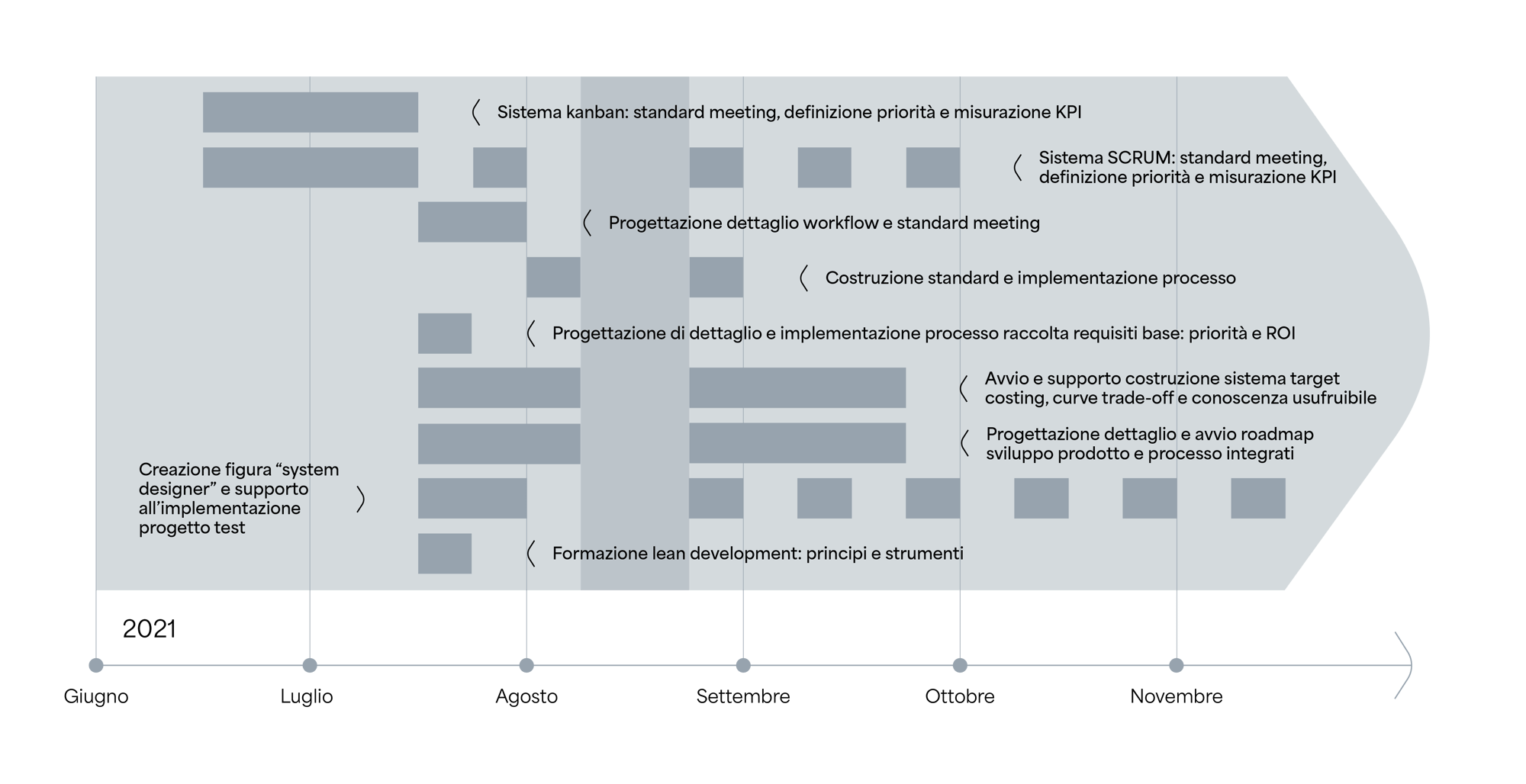

PLAN

Lean RoadMap® in Development

După ce am identificat gap-ul în urma Lean Gap Analysis® am trecut la faza succesivă, adică la PLANIFICARE. Cu ajutorul instrumentului Lean RoadMap® am stabilit secvența de implementare a celor mai corecte tehnici lean care să ne permită să atingem obiectivele convenite cu echipa Marcolin. Instrumentul Lean RoadMap® identifică tehnicile și metodele aplicate în cursul proiectului.

Lean RoadMap®

Faza în care starea viitoare a procesului analizat este proiectată dintr-o perspectivă multi-scenariu. Odată ce a fost ales scenariul cel mai corect din punct de vedere tehnico-economic, se trece la planificarea drumului de urmat pentru realizarea acestuia. Lean RoadMap® arată activitățile pe care ar trebui să ne concentrăm și termenele în care trebuie finalizate.

Direcția de parcurs

01

Împărțirea pe categorii a diverselor fluxuri operaționale

Am creat împreună cu echipa Marcolin Covering diverse fluxuri de valoare dedicate, în funcție de tipologia valorii generate: dezvoltare produse noi, modificare produse existente și activități de rutină/proiecte punctuale.

02

Definirea caracteristicilor fluxurilor de valoare descrise mai sus

Și instrumente mai adecvate pentru gestionarea caracteristicilor diverselor solicitări.

03

Implementare Kanban

Pentru mici modificări și dezvoltare produse, pentru cuantificarea activităților în așteptare și regularizarea timpului de traversare a procesului (de la începutul la sfârșitul proiectului).

04

Framework scrum

Pentru dezvoltarea de noi produse, care a permis cuantificarea și stabilizarea timpilor într-un mediu marcat de incertitudine.

05

Identificare process owner în cadrul procesului development

Care coordonează resursele acestor trei fluxuri de valoare și le echilibrează în funcție de volumul de lucru.

Benefici attesi

Riduzione lead time di sviluppo prodotto

Aumento capacità produttiva del team development

DO

Design for Simplification

Care activități și tehnici lean ne-au permis să ne atingem obiectivele?

Creare flux valoare

Am analizat în detaliu procesele implementate în development pentru a crea cele trei clustere și pentru a proiecta procesul astfel încât să le gestionăm în cel mai eficace și eficient mod posibil, din perspectivă 4M+E. Pentru a putea crește calitatea serviciului, am consolidat rețeaua de service-uri convenționate cu Marcolin Covering la nivel național.

Kanban

Din 4M+E a reieșit că pentru procesul de modificare produse și administrare proiecte, metoda cea mai potrivită era kanban, întrucât permitea procesului să se desfășoare în cel mai eficace mod posibil.

Framework scrum

Din 4M+E a reieșit că pentru procesul de dezvoltare de noi produse, considerând gradul înalt de complexitate al acestuia, metoda cea mai potrivită era scrum, întrucât permitea procesului să se desfășoare în cel mai eficace mod posibil. În cursul sprint review-ului zilnic, echipa alocă 15 minute actualizării referitoare la progresul proceselor de dezvoltare de noi produse și, o dată pe lună, se trimit actualizări părților interesate cu privire la stadiul de implementare al proceselor.

CHECK

Ne-am atins obiectivele propuse?

Optimizarea proceselor de dezvoltare a îmbunătățit eficiența operațională prin segmentarea activităților în clustere dedicate, adoptarea tehnicii Kanban pentru gestionarea modificărilor de produs și proiect și implementarea tehnicii Scrum, în vederea dezvoltării de noi produse. Aceste acțiuni s-au tradus într-o creștere a vitezei de închidere a task-urilor (+35%), o reducere a celor în așteptare de 60%, introducerea a noi opt obiceiuri de optimizare a echipei și o reducere a task-urilor închise cu rezultat negativ, garantând astfel o mai bună eficacitate și capacitate de reacție în procesele de dezvoltare.

Viteza de închidere a task-urilor a crescut de la 2,3 la 3,1 pe săptămână.

Task-urile în așteptare au fost reduse cu cel puțin 60%.

S-au introdus 8 noi obiceiuri de optimizare și eficiență ca standarde pentru echipa de proiectare.

Task-urile închise cu rezultat negativ s-au redus în mod simțitor.

De la Development la Deployment

Activitatea de eficientizare întreprinsă în Development a deschis încă o dată calea spre implementarea acelorași practici de optimizare continuă care au adus rezultate excelente în primele trei macro-procese în care fuseseră aplicate anterior. Încă o dată, obiectivul este acela de a rafina procesele, de a reduce pierderile și de a crește productivitatea, asigurând astfel o mai bună aliniere între cerere și dezvoltare și maximalizând eficacitatea generală a organizației. De aici nevoia de a trece la nivelul strategic, în vederea alinierii și coordonării din perspectivă lean a întregii organizații, prin țintirea macro-procesului Deployment.

SCAN

Lean Gap Analysis® in Deployment

Pentru analizarea stării actuale a proceselor, echipa auxiell-Marcolin Covering a folosit instrumentul Lean Gap Analysis®. În această primă fază, echipa a „fotografiat” starea actuală a procesului de transpunere a strategiilor în activități inter-coordonate.

Lean Gap Analysis®

Un pas esențial pentru a măsura și analiza procesele actuale și a defini decalajele dintre starea actuală și cea dorită. În această primă fază, „fotografiem” starea actuală a proceselor în ceea ce privește cuantificarea risipei, identificarea oricăror probleme și oportunități de îmbunătățire, precum și cronologia tuturor fazelor. O viziune clară asupra performanței procesului este necesară pentru a identifica cele mai corecte contramăsuri care vizează eliminarea cauzei principale a problemei și pentru a proiecta, cu o perspectivă asupra viitorului, activitățile care trebuie desfășurate - și ce indicatori cheie de performanță (KPI) să fie măsurați - pentru a-l face mai eficient.

Gap identificate

01

Managementul nu înțelegea care erau proiectele prioritare

Numeroasele proiecte începute nu erau clasificate după criteriul priorității, în funcție de aportul efectiv la strategia de afaceri.

PLAN

Lean RoadMap® in Deployment

După ce am identificat gap-urile în urma Lean Gap Analysis®, am trecut la faza succesivă, adică la PLANIFICARE. Cu ajutorul instrumentului Lean RoadMap® am stabilit secvența de implementare a celor mai corecte tehnici lean care să ne permită să atingem obiectivele convenite cu echipa Marcolin Covering. Instrumentul Lean RoadMap® identifică tehnicile și metodele aplicate pe durata proiectului.

Lean RoadMap®

Faza în care starea viitoare a procesului analizat este proiectată dintr-o perspectivă multi-scenariu. Odată ce a fost ales scenariul cel mai corect din punct de vedere tehnico-economic, se trece la planificarea drumului de urmat pentru realizarea acestuia. Lean RoadMap® arată activitățile pe care ar trebui să ne concentrăm și termenele în care trebuie finalizate.

Direcția de parcurs

01

Implementare A3-X

Un instrument care are ca scop identificarea proiectelor relevante pentru strategia de afaceri și corelarea acestora cu persoanele, obiectivele și indicatorii cheie.

Benefici attesi

Maggiore livello di allineamento dei progetti alla strategia aziendale

DO

Hoshin Kanri

Care activități și tehnici lean ne-au permis să ne atingem obiectivele?

A3-X

Societatea a stabilit mai întâi strategiile de afaceri. Pe baza acestora au fost apoi identificate toate proiectele active în portofoliul societății și, corelând strategia cu proiectul, am executat faza de deselection: îndepărtarea proiectelor neprioritare în vederea atingerii obiectivelor strategice. După identificarea proiectelor relevante, am realizat corelarea dintre echipă, obiective și indicatori cheie (de ex. lead time de proces, productivitate, procent de expedieri finalizate, etc.). Aceste obiective au fost ulterior clasificate pe criteriul rezultatelor economice ale societății. Dintre toate proiectele care necesitau atenție, au fost identificate cele esențiale pentru realizarea obiectivelor strategice, echipele responsabile și ședințele de aliniere temporizată aferente.

CHECK

Ne-am atins obiectivele propuse?

Optimizarea gestionării strategice a fost obținută cu ajutorul A3-X, un instrument care a permis să fie selectate doar proiectele prioritare în raport cu obiectivele societății, să fie numite echipe dedicate și să se stabilească indicatorii cheie de performanță. Această abordare a avut ca rezultat standardizarea sprint meeting-urilor săptămânale ale „echipei hoshin” și finalizarea instruirii și alinierii strategice la toate nivelurile superioare de management, asigurând o coerență crescută și o prioritizare mai precisă a obiectivelor societății.

Sprint meeting-urile săptămânale ale „echipei hoshin” au devenit o practică obișnuită a societății.

Instruirea și alinierea strategică a fost finalizată la toate nivelurile superioare de management.

De la Deployment la oportunități viitoare

Proiectul pe Deployment a fost cel care ne-a permis să continuăm proiectele care vizau celelalte D, considerate acum ca aliniate cu strategia societății.