Pentru Officina 3 - o companie specializată în producția și prelucrarea de petice și etichete pentru modă înaltă, îmbrăcăminte, încălțăminte și marochinărie - variabila timp este crucială.

Absența unei organizări structurate încetinea procesele - în special cele de eșantionare și prototipare, caracterizate printr-omare variabilitate a solicitărilor - făcând dificilă respectarea termenelor limită și garantarea anumitor termene de livrare .

Pentru a îmbunătăți eficiența operațională în cadrul companiei, am început un proces de reorganizare bazat pe metodologiile lean. O analiză aprofundată a identificat ineficiențe majore, inclusiv gestionarea neclară a priorităților, care cauzează încetiniri în fluxul de producție. De aici și necesitatea de a implementa un sistem pull care să permită lucrul numai la cererea reală, evitând risipa de timp și resurse. În același timp, etapele operaționale cele mai critice au fost standardizate - datorită și introducerii unui sistem de prioritizare - pentru a garanta o calitate mai bună și a reduce evenimentele neprevăzute .

Astfel, Officina 3 a redus și stabilizat termenele de eșantionare și prototipare prin îmbunătățirea gestionării cererilor și a punctualității livrărilor. Compania poate oferi acum brandurilor de modă un serviciu mai fiabil și mai eficient, consolidându-și rolul de partener strategic într-o industrie în care viteza și precizia sunt cruciale.

Performanță obținută

0

0

termenul de execuție(de la lansarea în producție până la expediere)

Filippo Fiorin

Management general: Achiziții, subcontractanți și logistică - Atelierul 3

Giacomo Fiorin

Management general: comercial, dezvoltare și producție - Atelier 3

Martina Fior

Manager de producție - Atelier 3

Stefano Cesarotto

Planificarea producției - Atelierul 3

Alessio Accardo

Șeful eșantionării - Atelierul 3

Doriți să îmbunătățiți performanța companiei dumneavoastră?

Istoric

Compania

2001

Officina 3 a fost înființată în 2001 ca o companie italiană specializată în producția și prelucrarea accesoriilor pentru industria modei, inclusiv îmbrăcăminte, încălțăminte și articole din piele.

Astăzi

Fondată în urmă cu aproape douăzeci de ani, compania oferă o gamă de produse care include patch-uri, etichete, benzi, accesorii și panouri pentru genți, accesorii și fețe de pantofi. Toate produsele sunt proiectate, dezvoltate și fabricate în întregime în Italia, permițând un control complet asupra fiecărei etape a procesului de producție, de la prototipuri la producția finală.

Angajați (2023)

0Cifra de afaceri (2023)

0EBITDA (2023)

0

Provocarea atelierului 3

Provocarea Officina 3 a fost de a gestiona o cerere complexă - caracterizată printr-o gamă largă de produse și volume discontinue - în cadrul unui proces de producție format din mai multe etape de prelucrare cu variabilitate ridicată - prin reducerea termenelor de livrare pentru a răspunde mai prompt cerințelor pieței.

Punctul de plecare

Transformarea primului macroproces: Livrare

2020

Anul de început al colaborării

cu auxiell

Sfârșit

În cadrul atelierului 3, am întreprins inițial un proiect privind macroprocesul de livrare, care cuprinde producția, lanțul de aprovizionare și gestionarea comenzilor.

După ce am lucrat la eficientizarea proceselor de livrare cu echipa Officina 3, am demarat un proiect privind macroprocesul de dezvoltare, care include dezvoltarea de noi produse și modificarea acestora.

După ce am lucrat la eficientizarea proceselor de livrare și dezvoltare cu echipa Officina 3, am demarat un proiect privind macroprocesul de implementare, care include transpunerea strategiilor în activități coordonate.

SCAN

Lean Gap Analysis® în livrare

Într-o industrie precum moda, în care produsele au un ciclu de viață scurt și sunt strâns legate de sezoane și de colecțiile momentului, rapiditatea este un factor esențial de succes. Respectarea unui termen de execuție specific și asigurarea producției volumelor necesare fac diferența în obținerea comenzilor de la marile mărci din industrie.

Prin urmare, pentru a analiza starea actuală a proceselor, echipa auxiell-Officina 3 a întreprins Lean Gap Analysis® a procesului de producție, concentrându-se pe analiza și reproiectarea diferitelor faze de prelucrare, cum ar fi tăierea, tăierea cu laser, gravarea HP (de înaltă precizie) și gravarea, gravarea HF (de înaltă frecvență), gravarea plată/continuă, serigrafia, laminarea, decuparea, calandrarea, laminarea, broderia, injectarea și microinjectarea.

Analiza lacunelor Lean®

Faza indispensabilă pentru măsurarea și analiza proceselor actuale și pentru definirea diferențelor dintre starea actuală și cea dorită. În această primă fază, se realizează o "fotografie" a stării actuale a proceselor în ceea ce privește cuantificarea risipei, identificarea oricăror probleme și oportunități de îmbunătățire, precum și sincronizarea tuturor etapelor. O viziune clară asupra performanței procesului este necesară pentru a identifica cele mai corecte contramăsuri pentru a elimina cauza principală a problemei și pentru a planifica, într-o perspectivă de viitor, activitățile care trebuie realizate - și pe baza căror KPI-uri trebuie măsurate - pentru a-l face mai eficient.

Lacunele care au apărut

01

Întârzieri de livrare sau livrări parțiale de produse finite

Variabilitatea ridicată a producției a dus la timpi de producție nesiguri, care au condus uneori la întârzieri în livrarea produselor, la negocieri cu clientul privind schimbarea datei și la livrări parțiale.

02

Stoc ridicat și ștergere

Timpul lung de execuție - de la comandă până la expedierea produsului finit - a determinat clientul să solicite modificări continue care au dus la reprogramarea producției. Urgențele" generate de modificările de planificare "depășeau" comenzile în curs de procesare. În plus, transporturile între departamente au fost frecvente, la fel ca și așteptările cauzate de un sistem de producție "push" bazat pe sosirea materialelor din faza din amonte a procesului, mai degrabă decât "solicitate" din faza din aval.

03

Informații incorecte sau incomplete pentru procesul de producție

Informațiile necesare pentru executarea corectă a operațiunilor de fabricare a produsului finit nu au fost întotdeauna corecte sau complete. Acest lucru a crescut riscul de eroare, deoarece a lăsat la latitudinea șefului de echipă și/sau a operatorului deciziile operaționale.

04

Ritardi di consegna o consegne parziali dei prodotti finiti

L'alta variabilità nella produzione comportava tempi di produzione incerti che a volte comportavano ritardi nella consegna dei prodotti, contrattazioni di cambio data con il cliente e consegne parziali.

05

Scorte e wip elevati

Il lungo lead time di attraversamento - dall'ordine alla spedizione del prodotto finito - portava il cliente a richiedere continue modifiche con conseguente rischedulazione della produzione. Le "urgenze" nate dai cambi della pianificazione "sorpassavano" gli ordini in lavorazione. Inoltre i trasporti tra i reparti erano frequenti così come le attese causate da un sistema di produzione push basato sull'arrivo del materiale dalla fase a monte del processo piuttosto che "chiamato" dalla fase a valle.

06

Informazioni per il processo produttivo non corrette o incomplete

Le informazioni necessarie al corretto svolgimento delle operazioni che permettevano di realizzare il prodotto finito non sempre erano corrette o complete. Questo aumentava il rischio di errore perché lasciava discrezionalità operativa al caporeparto e/o all'operatore.

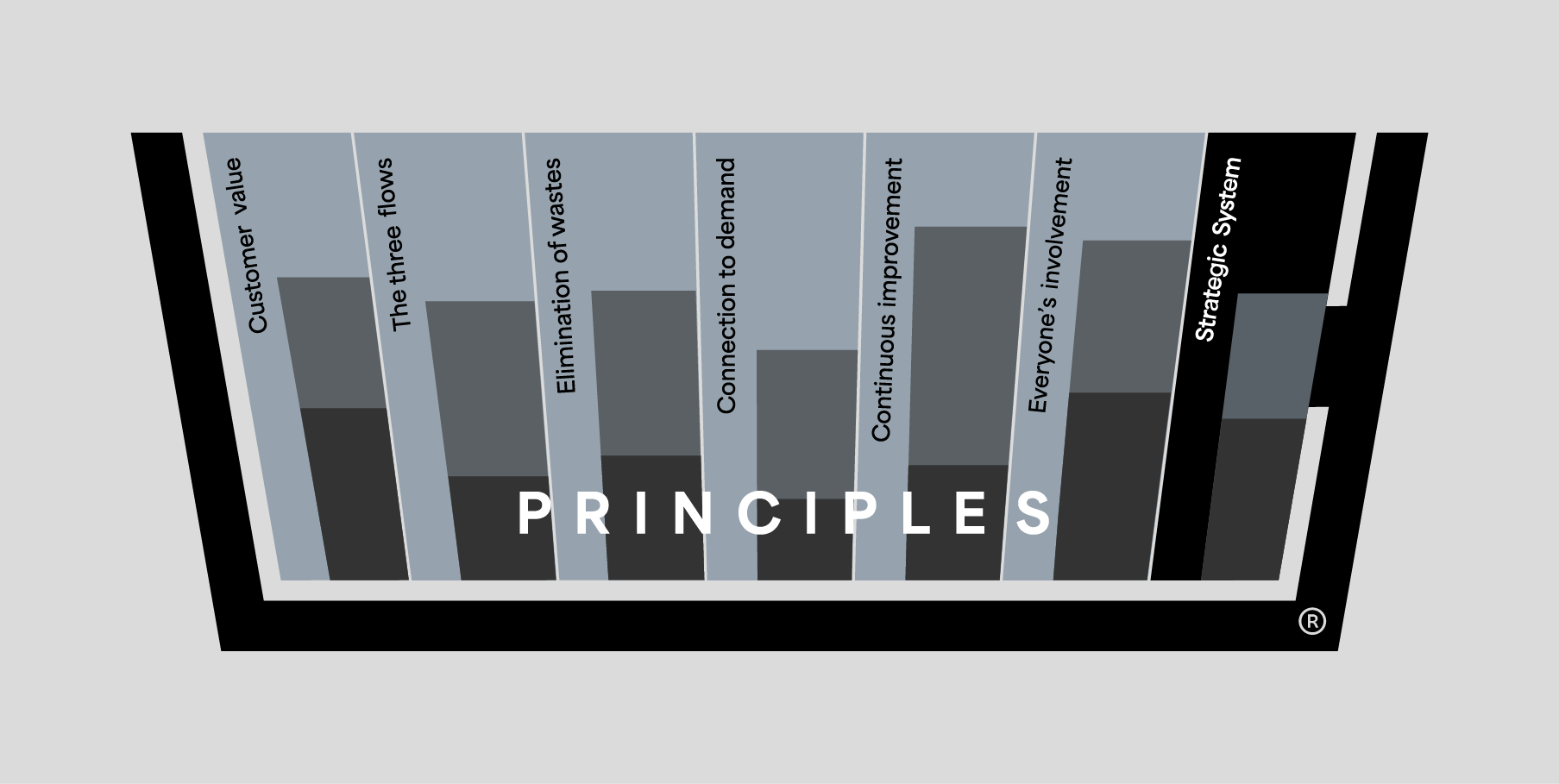

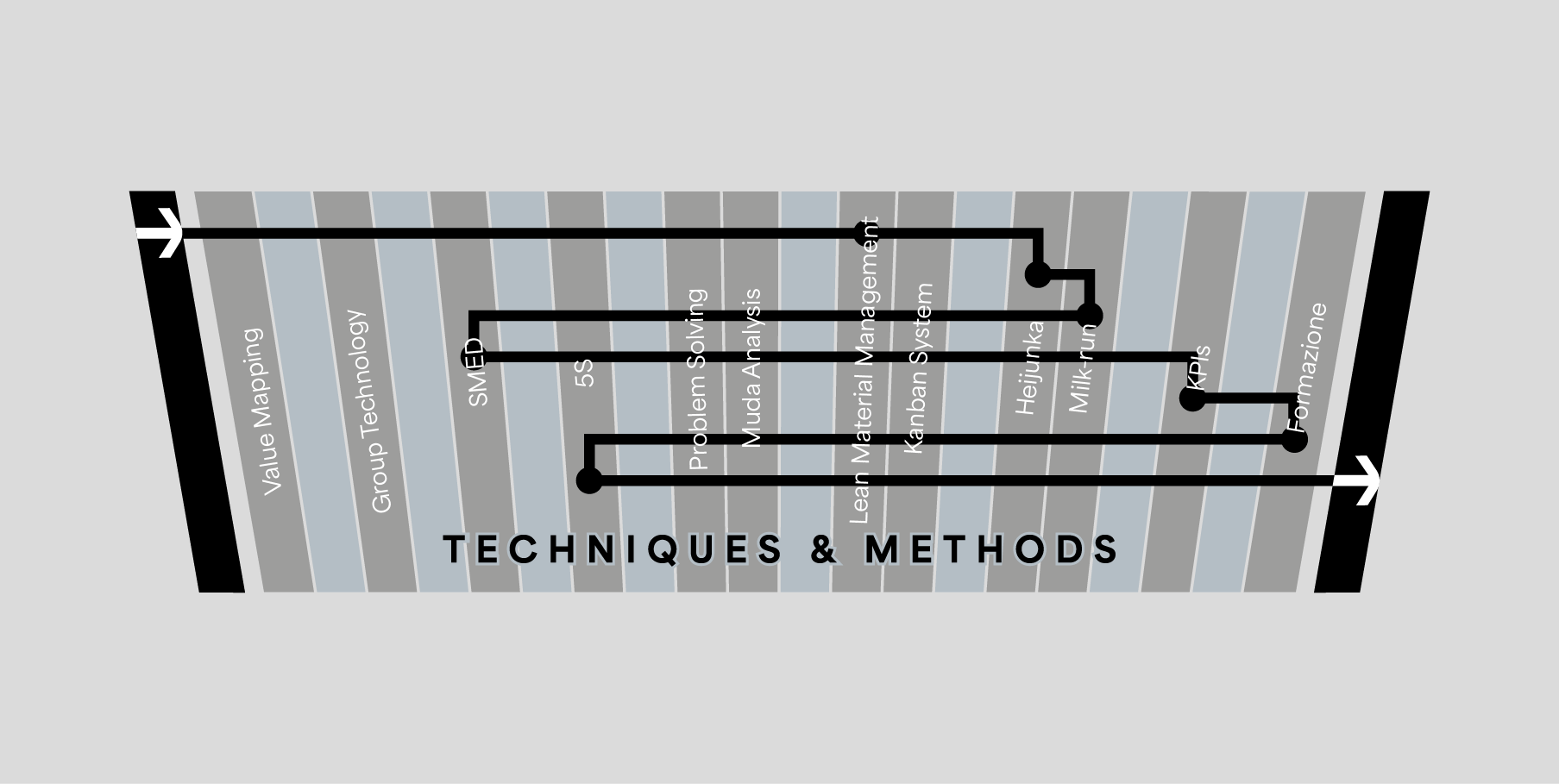

PLAN

Lean RoadMap® în livrare

Odată ce lacunele au ieșit la iveală în urma Lean Gap Analysis®, am trecut la faza următoare, cea de PLANIFICARE. Prin intermediul Lean RoadMap® am definit astfel secvența de implementare a celor mai corecte tehnici lean care ne-ar permite să atingem obiectivele convenite cu echipa Officina 3. Lean RoadMap® identifică tehnicile și metodele aplicate pe parcursul proiectului.

Lean RoadMap®

Faza în care se planifică starea viitoare a procesului analizat din perspectiva mai multor scenarii. Odată ales scenariul cel mai corect din punct de vedere tehnic și economic, se trece la planificarea căii de urmat pentru realizarea acestuia. În Lean RoadMap® apar activitățile pe care trebuie să ne concentrăm și intervalul de timp în care trebuie să le finalizăm.

Direcția de urmat

01

Introducerea unui prioritizator

Pentru a reduce timpii de execuție într-un proces de producție cu o variabilitate ridicată în ceea ce privește mixul și volumul, este necesar să se stabilească o legătură între diferitele etape și să se definească criterii de prioritate - dictate de capacitatea disponibilă de a produce diferitele etape - pentru prelucrare pe fiecare centru de prelucrare.

02

Punerea în aplicare a unui "milk run

Pentru a reduce și a stabiliza termenele de execuție atât ale furnizorilor de materii prime (calculate de la momentul trimiterii comenzii până la momentul sosirii mărfurilor), cât și ale subcontractanților (calculate de la momentul trimiterii produsului semifabricat până la momentul returnării acestuia după finalizarea prelucrării). Un alt avantaj al fluxului de lapte este reducerea transporturilor excepționale și urgente.

03

Aplicarea tehnicii 5S

Pentru a facilita implicarea, formarea și polivalența echipei și pentru a introduce cultura ordinii atât în producție, cât și în birouri.

04

Gestionarea capacității de producție

Pentru a gestiona mai bine schimburile de producție și a atribui corect sarcinile diferiților operatori, a fost introdus un sistem de monitorizare cu identificare a vârfurilor.

05

Crearea unei matrice de competențe

Pentru a face echipa multifuncțională și pentru a canaliza formarea către fazele de lucru cele mai critice din punct de vedere al sarcinii. De asemenea, aceasta facilitează atribuirea sarcinilor unor resurse specifice în funcție de cunoștințele și competențele acestora.

06

Kanban pentru materii prime

Pentru a menține sub control nivelul stocurilor de materii prime și, în același timp, pentru a evita urgențele și lipsurile de stoc.

07

Introduzione di un prioritizzatore

Per ridurre i tempi di attraversamento in un processo produttivo con alta variabilità in termini di mix e volumi, è necessario collegare in pull le diverse fasi e definire criteri di priorità - dettata dalla capacità disponibile per produrre delle varie fasi - di lavorazione su ogni centro di lavoro.

08

Implementazione di un milk run

Per ridurre e stabilizzare il lead time sia dei fornitori di materia prima (calcolato dal momento dell'invio dell'ordine al momento di arrivo della merce) che dei terzisti (calcolato dal momento di invio del semilavorato al momento del rientro dello stesso a lavorazione compiuta). Un ulteriore beneficio del milk run è ridurre trasporti eccezionali e urgenti.

09

Applicazione della tecnica 5S

Per facilitare il coinvolgimento, la formazione e la polivalenza del team e portare la cultura dell'ordine sia in produzione, sia negli uffici.

10

Gestione della capacità produttiva

Per gestire al meglio i turni di produzione e assegnare correttamente le mansioni ai diversi operatori è stato introdotto un sistema di monitoraggio con identificazione dei picchi.

11

Creazione di una Skill Matrix

Per rendere il team polifunzionale e canalizzare la formazione verso le fasi di lavoro più critiche in termini di carico. Facilita inoltre l'assegnazione delle attività alle specifiche risorse a seconda delle loro conoscenze e competenze.

12

Kanban della materia prima

Per tenere controllato il livello di scorte di materia prima altorotante e allo stesso tempo evitare urgenze e rotture di stock.

Beneficiile preconizate

Timp redus de la comandă la expediere

Adaptarea modelelor de răspuns pe piață

Creșterea punctualității livrărilor

Reducerea transportului de materiale între etape

Proiectarea layout-ului noii instalații în vederea eficientizării procesului

Riduzione lead time dall'ordine alla spedizione

Adattamento dei modelli di risposta al mercato

Aumento della puntualità sulle consegne

Riduzione del trasporto dei materiali tra le fasi

Progettazione layout del nuovo plant in ottica di efficientamento del processo

DO

Livrare Transformare globală

Ce activități și tehnici lean ne-au permis să atingem obiectivul stabilit?

Punerea în aplicare a unui prioritizator

A fost dezvoltat un instrument ad-hoc pentru reglementarea și monitorizarea cantității de material între centre într-o perspectivă pull. Concret, pentru a pune în aplicare un astfel de instrument, în primul rând, au fost cartografiate centrele de lucru și caracteristicile acestora (distanțe sau asemănări între operațiile de prelucrare). În al doilea rând, fiecărui centru i s-a atribuit un anumit număr de carduri kanban reprezentative pentru capacitatea sa de producție. apoi, a fost instalată o tablă care prezintă centrele de prelucrare pe rânduri și timpii în termeni de intervale orare și săptămâni în coloane. Intersecțiile individuale pot fi apoi utilizate pentru a introduce cardurile kanban. Tabelul - numit prioritizator - indică care centru de prelucrare este cel mai descărcat la un anumit moment și, prin urmare, trebuie alimentat cu prioritate. Prioritizatorul arată capacitatea liberă a centrelor de prelucrare.

Fluxul de lapte

Pentru colectarea materialelor de la furnizori/subcontractanți a fost implementat un sistem "flexibil" de colectare a laptelui, cu etape standard prestabilite și etape "în funcție de necesități" dictate de nevoile de producție.

Aplicarea tehnicii 5S

Au fost organizate șapte ateliere de lucru privind aplicarea tehnicii 5S, care au inclus atât formarea teoretică, cât și aplicarea practică la anumite posturi de lucru (atât în producție, cât și în birouri) pentru a crea și menține un mediu curat și ordonat și pentru a antrena echipa să fie autonomă în reproducerea tehnicii. Fiecare persoană din echipa Officina 3 a fost implicată și a îmbrățișat activitatea cu entuziasm. Posturile de lucru reproiectate din perspectiva 5S ne-au permis să obținem feedback pozitiv de la clienții care ne-au vizitat și să extindem activitatea la subcontractanți.

Gestionarea capacității de producție

Gestionarea cozilor de așteptare cu ajutorul prioritizatorului a permis stabilizarea termenelor de execuție a etapelor și, prin urmare, previzionarea volumului zilnic de lucru pentru fiecare centru, astfel încât să se poată interveni în cazul în care acesta depășește volumul maxim de lucru. Efectul final este un flux de producție care funcționează fără întrerupere.

Matricea competențelor

Pentru fiecare resursă, a fost cartografiat nivelul de cunoștințe și competențe legate de fiecare operațiune de prelucrare. Aceste informații, combinate cu cerințele de producție pentru centrele de prelucrare specifice, au permis definirea unui nivel țintă de polivalență. Formarea oferită de maeștri diferiților operatori a fost apoi "trasă" de obiectivul de polivalență stabilit și axată pe competențele critice. În cele din urmă, a fost pus în aplicare un proces de măsurare periodică a nivelului de polivalență a cifrelor pentru a înțelege progresul în ceea ce privește nivelurile stabilite.

Materia primă kanban

Pentru codurile de materii prime altorotate, cantitatea optimă care trebuie păstrată în stoc a fost calculată în funcție de consumul preconizat și de termenul de aprovizionare. Fiecărei unități i s-a atașat o etichetă kanban care, atunci când este epuizată, declanșează procesul de reaprovizionare cu materiale.

Implementazione di un prioritizzatore

Con l'impiego di lavagna e cartellini è stato sviluppato uno strumento ad hoc per regolare e monitorare la quantità di materiale tra i centri in ottica pull. Nello specifico, per realizzare tale strumento sono stati dapprima mappati quali fossero i centri di lavoro e le loro caratteristiche (distanze o similitudini tra lavorazioni). In secondo luogo, a ciascun centro è stato attribuito un certo numero di cartellini kanban rappresentativi della capacità produttiva. è stata poi installata una lavagna mostrando in riga i centri di lavorazione e in colonna i tempi in termini di slot orari e settimane. I singoli incroci sono poi utilizzabili per inserirci i cartellini kanban. La tabella - chiamata prioritizzatore - segnala quale sia il centro di lavorazione più scarico in uno specifico momento e quindi da alimentare con priorità. Il prioritizzatore, infatti, illustra la capacità libera dei centri di lavoro.

Milk run

Un milk run "flessibile" è stato implementato per il ritiro dei materiali da fornitori/terzisti che prevede sia delle tappe standard prestabilite, sia delle tappe "al bisogno" dettate dalle necessità produttive.

Applicazione della tecnica 5S

Sono stati attivati sette workshop di applicazione della tecnica delle 5S che includevano sia formazione teorica che applicazione pratica in specifiche postazioni di lavoro (sia in produzione che negli uffici) che hanno permesso di creare e mantenere un ambiente pulito e ordinato e di formare il team affinché fosse poi autonomo nel replicare la tecnica. Ogni figura del team Officina 3 è stata coinvolta e ha accolto l'attività con entusiasmo. Le postazioni di lavoro riprogettatte in ottica 5S hanno permesso di raccogliere feedback positivi da parte di clienti in visita e di estendere l'attività anche ad aziende terziste.

Gestione della capacità produttiva

La gestione delle code tramite il prioritizzatore ha permesso di stabilizzare i lead time delle fasi e quindi di prevedere il carico di lavoro giornaliero per ogni centro così da intervenire nel caso in cui questo fosse superiore al carico massimo di lavoro. L'effetto finale è un flusso produttivo che scorre senza interruzioni.

Skill matrix

Per ogni risorsa è stato mappato il livello di conoscenza e competenza relativo a ogni lavorazione. Queste informazioni, unite al fabbisogno produttivo per gli specifici centri di lavoro, hanno permesso di definire un livello di polivalenza obiettivo. La formazione effettuata dai capireparto ai vari operatori era quindi "tirata" dall'obiettivo di polivalenza stabilito e focalizzata sulle competenze critiche. In ultima istanza è stato implementato un processo di misurazione periodica del livello di polivalenza delle figure per capire lo stato di avanzamento sui livelli stabiliti.

Kanban della materia prima

Per i codici di materie prime altorotanti è stato calcolato il quantitativo ottimale da tenere a stock in funzione del consumo previsto e del lead time di approvvigionamento. A ogni unità è stato attaccato un cartellino kanban che, all'esaurimento, attiva il processo di ripristino del materiale.

CHECK

Ne-am atins obiectivele?

Timpul de la lansarea în producție până la expediere a fost redus cu 46%.

Limitarea mișcărilor inutile și a distanțelor lungi a contribuit la reducerea oboselii și a riscului de accidente pentru operatori, îmbunătățind siguranța și confortul în timpul activităților zilnice. Un mediu mai ergonomic încurajează, de asemenea, o mai mare concentrare și un climat de lucru mai pozitiv, ceea ce are un impact direct asupra motivației și satisfacției personalului.

Optimizarea proceselor de producție în zona de livrare a permis Officinei 3 să garanteze termene de livrare mai stabile și previzibile, reducând întârzierile și ineficiențele. Fiabilitatea sporită în ceea ce privește termenele a consolidat relația cu mărcile de modă, care pot conta pe un partener capabil să răspundă cu precizie și rapiditate la nevoile lor.

Il tempo di attraversamento dal lancio in produzione alla spedizione si è risotto del 46%.

Limitare movimenti superflui e percorsi lunghi ha contribuito a ridurre l’affaticamento e il rischio di infortuni per gli operatori, migliorando la sicurezza e il comfort durante le attività quotidiane. Un ambiente più ergonomico favorisce inoltre una maggiore concentrazione e un clima di lavoro più positivo, con ricadute dirette sulla motivazione e sulla soddisfazione del personale.

L’ottimizzazione dei processi produttivi in ambito Delivery ha permesso a Officina 3 di garantire tempi di consegna più stabili e prevedibili, riducendo ritardi e inefficienze. La maggiore affidabilità nelle tempistiche ha rafforzato la relazione con i brand di alta moda, che possono contare su un partner capace di rispondere con precisione e rapidità alle loro esigenze.

Beneficii obținute

01

Beneficiile obținute au influențat pozitiv echipa și au declanșat procesul de îmbunătățire operațională continuă. Oamenii, care s-au făcut imediat disponibili demonstrând o remarcabilă înclinație spre schimbare, au îmbrățișat proiectul cu entuziasm. Oamenii sunt cei care aduc rezultatele și numai prin schimbarea comportamentului lor este posibilă reușita transformării: aceasta este diferența reală dintre a fi lean și a face lean.

02

I benefici raggiunti hanno influenzato positivamente il team e innescato il processo di miglioramento continuo dell'operatività. Le persone, che si sono rese da subito disponibili dimostrando una notevole propensione al cambiamento, hanno accolto il progetto con entusiasmo. Sono le persone a portare i risultati e solo cambiando il loro comportamento è possibile avere successo nella trasformazione: questa è la vera differenza tra essere lean e fare lean.

De la livrare la dezvoltare

Ca urmare a rezultatelor obținute și a nivelului ridicat de implicare constatat în îmbunătățirea macroprocesului de livrare, echipa Officina 3 a lansat în mod independent noi inițiative, aplicând competențele dobândite în timpul transformării. Performanța îmbunătățită în cadrul livrării a determinat compania să extindă optimizarea și la macroprocesul de dezvoltare, confirmându-și angajamentul față de evoluția continuă și gestionarea din ce în ce mai eficientă a proceselor.

SCAN

Lean Gap Analysis® în curs de dezvoltare

Reducerea și stabilizarea termenelor de execuție în ceea ce privește eșantionarea și prototiparea a fost o prioritate. Dacă termenele de execuție sunt cruciale pentru producția în serie, ele devin și mai importante atunci când vine vorba de dezvoltarea prototipurilor și a eșantioanelor, unde viteza și precizia fac toată diferența.

Analiza lacunelor Lean®

Faza indispensabilă pentru măsurarea și analiza proceselor actuale și pentru definirea diferențelor dintre starea actuală și cea dorită. În această primă fază, se realizează o "fotografie" a stării actuale a proceselor în ceea ce privește cuantificarea risipei, identificarea oricăror probleme și oportunități de îmbunătățire, precum și sincronizarea tuturor etapelor. O viziune clară asupra performanței procesului este necesară pentru a identifica cele mai corecte contramăsuri pentru a elimina cauza principală a problemei și pentru a planifica, într-o perspectivă de viitor, activitățile care trebuie realizate - și pe baza căror KPI-uri trebuie măsurate - pentru a-l face mai eficient.

Lacunele care au apărut

01

Întârzieri și punctualitate pentru eșantioane și prototipuri

La fel ca în cazul constatărilor din macroprocesul "Livrare", termenele de livrare a eșantioanelor sunt, de asemenea, critice în Dezvoltare. Și aici au fost înregistrate întârzieri sau livrări urgente.

02

Ritardi e puntualità per il mondo campioni e prototipi

Similmente a quanto emerso nel macro-processo di Delivery, anche nel Development i tempi di consegna dei campioni sono critici. Anche in questo caso, quindi, sono stati registrati ritardi o consegne urgenti.

PLAN

Lean RoadMap® în curs de elaborare

Odată ce lacunele au ieșit la iveală în urma Lean Gap Analysis®, am trecut la faza următoare, cea de PLANIFICARE. Prin intermediul Lean RoadMap® am definit astfel secvența de implementare a celor mai corecte tehnici lean care ne-ar permite să atingem obiectivele convenite cu echipa Officina 3. Lean RoadMap® identifică tehnicile și metodele aplicate pe parcursul proiectului.

Lean RoadMap®

Faza în care se planifică starea viitoare a procesului analizat din perspectiva mai multor scenarii. Odată ales scenariul cel mai corect din punct de vedere tehnic și economic, se trece la planificarea căii de urmat pentru realizarea acestuia. În Lean RoadMap® apar activitățile pe care trebuie să ne concentrăm și intervalul de timp în care trebuie să le finalizăm.

Direcția de urmat

01

Planificarea unui Heijunka

Un panou Heijunka a fost implementat la intrarea în zona de eșantionare pentru a uniformiza volumul de lucru în mașinile de eșantionare și pentru a planifica corect producția în funcție de datele solicitate de client.

02

Progettazione di un Heijunka

Per livellare i carichi di lavoro nelle macchine di campionatura e pianificare correttamente la produzione nel rispetto delle date richieste dal cliente è stato implementato un Heijunka Board all'ingresso dell'area di campionatura.

Beneficiile preconizate

Reducerea duratei de dezvoltare a produsului

Capacitate crescută a echipei de dezvoltare

Riduzione lead time di sviluppo prodotto

Aumento capacità produttiva del team development

DO

Proiectare pentru simplificare

Ce activități și tehnici lean ne-au permis să atingem obiectivul stabilit?

Punerea în aplicare a Heijunka

Au fost identificate etapele de lucru ale procesului de eșantionare și au fost colectate date privind constrângerile și timpii de ciclu. Prin punerea în aplicare a unui panou vizual, a fost posibilă asigurarea vizibilității planificării pentru operatorii de eșantionare, permițându-le să organizeze materialele și echipamentele cu mult timp înainte. Din acest motiv, o gestionare ordonată a materialelor în zonă este esențială. Prin urmare, Heijunka de planificare a fost flancată de o gestionare vizuală pe podea: materialul planificat a fi procesat pentru o anumită zi a fost plasat în spațiul dedicat. Acest lucru a eliminat timpul pierdut de operatori în căutarea materialelor.

Implementazione dell'Heijunka

Sono state identificate le fasi di lavoro del processo di campionatura e raccolti i dati su vincoli e tempi ciclo. Attraverso l'implementazione di una visual board è stato possibile dare visibilità della pianificazione agli operatori in campionatura che permettesse loro di organizzare materiali e attrezzature con il giusto anticipo. Per questo motivo è fondamentale una gestione ordinata dei materiali nell'area. All'Heijunka di pianificazione è stato quindi affiancato un visual management a pavimento: il materiale previsto in lavorazione per un dato giorno era posizionato nello spazio dedicato. Questo ha permesso di eliminare il tempo di ricerca del materiale da parte degli operatori.

CHECK

Ne-am atins obiectivele?

Activitatea de creare a unor instrumente precum Heijunka Board și Visual Management on the floor a fost implementată independent de echipa Officina 3 cu competență și proactivitate, utilizând noțiunile învățate în timpul transformării procesului de livrare.

Datorită unei gestionări mai clare a priorităților și a introducerii unui sistem pull, eșantionarea și prototiparea urmează acum un flux mai liniar, fără întreruperi sau acumulări.

Implementarea Heijunka a îmbunătățit gestionarea eșantionării, asigurând o planificare clară și structurată. Tabloul vizual a oferit vizibilitate activităților, permițând organizarea în avans a materialelor și echipamentelor, în timp ce gestionarea vizuală pe podea a eliminat timpii de căutare. Echipa Officina 3 a aplicat aceste instrumente în mod autonom, consolidând competențele dobândite în procesul de transformare a procesului de livrare. Rezultatul este un flux mai liniar, fără întreruperi sau acumulări, datorită gestionării eficiente a priorităților și introducerii unui sistem pull.

L'attività di creazione degli strumenti quali Heijunka Board e Visual Management a pavimento è stata implementata in autonomia dal team di Officina 3 con competenza e proattività sfruttando le nozioni apprese durante la trasformazione del processo di Delivery.

Grazie a una gestione più chiara delle priorità e all’introduzione di un sistema pull, la campionatura e la prototipazione seguono ora un flusso più lineare, senza interruzioni o accumuli.

L’implementazione dell’Heijunka ha migliorato la gestione della campionatura, assicurando una pianificazione chiara e strutturata. La visual board ha dato visibilità alle attività, permettendo di organizzare materiali e attrezzature in anticipo, mentre il visual management a pavimento ha eliminato i tempi di ricerca. Il team di Officina 3 ha applicato questi strumenti in autonomia, consolidando le competenze acquisite nella trasformazione del processo di Delivery. Il risultato è un flusso più lineare, senza interruzioni o accumuli, grazie a una gestione efficace delle priorità e all’introduzione di un sistema pull.

De la dezvoltare la implementare

Datorită rezultatelor obținute și nivelului ridicat de implicare în îmbunătățirea macroprocesului de dezvoltare, echipa Officina 3 a întreprins în mod independent noi inițiative, aplicând competențele dobândite în timpul transformării.

Un exemplu concret a fost adoptarea independentă a instrumentelor Heijunka și Visual Management, demonstrând abilități de gestionare și un spirit proactiv. Optimizarea dezvoltării a determinat compania să extindă intervenția și la macroprocesul de implementare, consolidând eficiența operațională și continuitatea îmbunătățirii.

SCAN

Lean Gap Analysis® în implementare

Compania, specializată în sprijinirea brandurilor de modă, trebuia să își reorganizeze strategia pentru a-și îmbunătăți eficiența operațională. Viteza și variabilitatea solicitărilor făceau complexă gestionarea activităților într-un mod structurat, creând dificultăți în prioritizarea și optimizarea fluxurilor de lucru. Ca răspuns la această nevoie, a fost inițiat un proces de reorganizare pentru a aduce ordine în procese, asigurând o execuție mai rapidă și o gestionare mai eficientă a activităților. Scopul a fost acela de a consolida poziția companiei ca partener de referință pentru sectorul haute couture.

Analiza lacunelor Lean®

Faza indispensabilă pentru măsurarea și analiza proceselor actuale și pentru definirea diferențelor dintre starea actuală și cea dorită. În această primă fază, se realizează o "fotografie" a stării actuale a proceselor în ceea ce privește cuantificarea risipei, identificarea oricăror probleme și oportunități de îmbunătățire, precum și sincronizarea tuturor etapelor. Având o viziune clară asupra performanței procesului, este necesar să se identifice cele mai corecte contramăsuri pentru a elimina cauza principală a problemei și pentru a planifica, cu o perspectivă de viitor, activitățile care trebuie realizate - și pe baza căror KPI-uri trebuie măsurate - pentru a-l face mai eficient.

Lacunele care au apărut

01

Lipsa de prioritizare a proiectelor care urmează să fie întreprinse

Obiectivele strategice erau clare pentru conducere și proprietate, însă prioritatea și frecvența punerii în aplicare a proiectelor individuale în raport cu obiectivele care urmau să fie atinse nu erau clare.

02

Assenza di priorità sui progetti da intraprendere

Gli obiettivi strategici erano chiari al management e alla proprietà ma non era chiara la priorità e la frequenza di attuazione dei singoli progetti in relazione agli obiettivi da raggiungere.

PLAN

Lean RoadMap® în desfășurare

Odată ce lacunele au ieșit la iveală în urma Lean Gap Analysis®, am trecut la faza următoare, cea de PLANIFICARE. Prin intermediul Lean RoadMap® am definit astfel secvența de implementare a celor mai corecte tehnici lean care ne-ar permite să atingem obiectivele convenite cu echipa Officina 3. Lean RoadMap® identifică tehnicile și metodele aplicate pe parcursul proiectului.

Lean RoadMap®

Faza în care se planifică starea viitoare a procesului analizat din perspectiva mai multor scenarii. Odată ales scenariul cel mai corect din punct de vedere tehnic și economic, se trece la planificarea căii de urmat pentru realizarea acestuia. În Lean RoadMap® apar activitățile pe care trebuie să ne concentrăm și intervalul de timp în care trebuie să le finalizăm.

Direcția de urmat

01

Punerea în aplicare a A3-X

Un instrument pentru definirea proiectelor relevante pentru strategia corporativă și corelarea acestora cu persoanele, obiectivele și indicatorii-cheie.

02

Implementazione dell'A3-X

Strumento che ha lo scopo di definire i progetti rilevanti per la strategia aziendale e correlarli a persone, obiettivi e indicatori chiave.

Beneficiile preconizate

Nivel sporit de aliniere a proiectelor la strategia corporativă

Maggiore livello di allineamento dei progetti alla strategia aziendale

DO

Hoshin Kanri

Ce activități și tehnici lean ne-au permis să atingem obiectivul stabilit?

A3-X

Au fost definite mai întâi strategiile corporative ale societății. Pe baza acestora, au fost definite toate proiectele majore la nivelul întregii companii și - prin corelația dintre strategie și proiect - prioritatea de implementare a fiecărui proiect a fost prioritizată pe baza unui GANTT.

A3-X

Sono state dapprima definite le strategie aziendali da parte dell'azienda. Sulla base di queste sono stati definiti tutti i progetti principali a livello aziendale e - tramite la correlazione tra strategia e progetto - è stata effettuata individuata la priorità di attuazione di ogni progetto sulla base di un GANTT.

CHECK

Ne-am atins obiectivele?

Optimizarea managementului strategic a fost realizată prin intermediul A3-X, un instrument care a făcut posibilă selectarea numai a proiectelor prioritare în conformitate cu obiectivele corporative, atribuirea de echipe dedicate și definirea indicatorilor-cheie de performanță. Această abordare a condus la standardizarea reuniunilor săptămânale de sprint "team hoshin" și la finalizarea formării și alinierii strategice pentru toate primele niveluri, asigurând o mai mare coerență și concentrare asupra obiectivelor corporative.

Nivelul de aliniere a proiectelor la strategia corporativă a crescut.

Il livello di allineamento dei progetti alla strategia aziendale è aumentato.

De la implementare la oportunități viitoare

Proiectul din Deployment a fost cel care a permis continuarea tuturor celorlalte proiecte din celelalte D-uri, analizate acum ca fiind aliniate la strategia companiei.

Experții noștri sunt disponibili pentru a vă ghida compania către transformare

Abonați-vă la buletinul nostru informativ și primiți conținut exclusiv, sfaturi practice și știri direct în inbox!