08

Portfolio

Xylem

Intro

Definizione di un modello strutturato per selezionare il partner logistico e recuperare l’ownership dei processi inbound e outbound in soli tre mesi

Settore

Progettazione di soluzioni per il ciclo dell'acqua

Sede

Washington D.C., USA

Filiali

68 siti produttivi principali in tutto il mondo

Xylem, azienda leader nelle tecnologie per la gestione dell’acqua, ha scelto di collaborare con il nostro team per definire un modello strutturato e oggettivo finalizzato all’emissione, in soli tre mesi, di un bando di gara per la selezione di un nuovo partner a cui affidare la gestione dei processi logistici inbound e outbound. Parallelamente, il progetto ha attivato un percorso interno per il recupero del know-how e dell’ownership sul miglioramento dei processi, valutando concretamente l’opportunità di una futura internalizzazione. Un’iniziativa che ha visto il team Xylem protagonista nella gestione autonoma delle attività operative, con l’obiettivo di consolidare competenze, aumentare la puntualità e garantire performance stabili e misurabili.

Performance Raggiunte

0

puntualità

0

efficienza

0

nuovi operatori di cui 2 supervisor

0

infortuni

Cristina Zenere

Distribution Manager IDC Montecchio - Xylem

Valeria Carvisiglia

Shipping Supervisor - Xylem

Martino Lucatello

Demand Plan Manager - Xyelm

Vuoi migliorare le performance della tua azienda?

Storia

azienda

2011

Xylem Inc. è una società statunitense fondata nel 2011 con sede a Rye Brook, nello Stato di New York, attiva nel campo delle tecnologie per l'acqua, principalmente nell'ambito del trasporto, trattamento e utilizzo in ambienti pubblici, residenziali, commerciali, agricoli e industriali.

Oggi

Leader nelle soluzioni idriche a livello mondiale, Xylem è impegnata a promuovere un impatto sostenibile e a dare maggiori opportunità alle persone che ogni giorno si occupano dell’acqua. Xylem è in grado di fornire soluzioni tecnologiche e innovative su misura che abbracciano l’intero ciclo dell’acqua. Dalla movimentazione, trattamento e misurazione dell'acqua all'ottimizzazione e manutenzione dei sistemi idrici, Xylem collabora con i clienti per risolvere le loro sfide più critiche.

Dipendenti (2023)

0Fatturato (2023)

0

La sfida di Xylem

Il team Xylem si è affidato ad auxiell per definire un modello strutturato e oggettivo con l'obiettivo di emettere in soli tre mesi un bando gara d’appalto per la ricerca e la selezione di un fornitore/partner a cui affidare la gestione dei processi logistici di inbound (gestione della materia prima e dei semilavorati) e outbound (gestione della spedizione del prodotto finito). In parallelo un altro ambito di progetto ha riguardato il recupero del know how e di conseguenza dell'ownership del miglioramento dei processi permettendo di valutare l'opportunità di internalizzare nuovamente gli stessi.

Il punto di partenza

La trasformazione del primo macro-processo: Delivery

2022

Anno avvio collaborazione

con auxiell

Fine

Con Xylem abbiamo lavorato sulla definizione del nuovo assetto logistico intervenendo in parallelo sulla revisione completa dei flussi inbound e outbound.

SCAN

Lean Gap Analysis® in Delivery

Per analizzare lo stato corrente dei processi con il team Xylem abbiamo inizialmente intrapreso un progetto in ambito Delivery con focus particolare sulle fasi di arrivo e stoccaggio della materia prima e spedizione del prodotto finito. Non ci siamo limitati all'individuazione dei gap presenti nell'attività di movimentazione dei colli ma - tenendo in considerazione un'ottica di processo nel suo complesso - durante il progetto sono stati analizzati anche i prodotti in magazzino mettendo in discussione le logiche logistico-produttive degli stessi.

Tecniche utilizzate per individuare i GAP:

Mappatura dei processi in ambito logistico per identificare tutte le attività distinguendole tra elementari (indipendenti) e variabili (che invece dipendono da variabili quali spazio, velocità, frequenza di implementazione, tipologia di oggetto movimentato, etc.). Nel genba per ognuna di queste attività è stato misurato il tempo di svolgimento, identificato un driver "moltiplicatore di riferimento" per dimensionare il sistema logistico necessario in base ai volumi attuali e futuri e confrontarlo con l'attuale numero di persone coinvolte. È stato così possibile evidenziare e quantificare in modo scientifico e oggettivo i gap nel processo. Il modello di dimensionamento progettato e implementato è servito a valutare oggettivamente e quantitativamente le proposte ricevute tramite il bando gara.

Per decidere quanto più possibile in modo oggettivo è stato necessario creare un processo di decision making strutturato:

1. Identificazione dei criteri decisionali

2. Distinzione tra i criteri "must" (necessari) e "want" (desiderabili)

3. Definizione dei relativi pesi per ciascun criterio

4. Valutazione delle offerte ricevute in base ai criteri precedentemente identificati

Lean Gap Analysis®

Fase indispensabile per misurare e analizzare i processi attuali e definire i gap tra lo stato attuale e quello desiderato. In questa prima fase si va a “fotografare” lo stato corrente dei processi in termini di quantificazione degli sprechi, individuazione di eventuali problematiche e opportunità di miglioramento, nonché di tempificazione di tutte le fasi. Avere una visione chiara delle performance del processo è necessario per individuare le più corrette contromisure volte a rimuovere la causa radice del problema e progettare, in ottica futura, le attività da fare – e su quali KPI misurarsi – per efficientarlo.

I gap emersi

01

Presenza di un alto numero di attività non a valore nei processi logistici

La significativa perdita di quasi il 50% del tempo degli operatori della logistica in attività a non valore aggiunto (NVA) – come attese, trasporti a vuoto, movimenti inutili e ricerca di materiali o informazioni – sfociava in ritardi e, in generale, un peggioramento del livello di servizio nei confronti dei clienti.

02

Inosservanza degli standard di processo precedentemente creati

Determinava un prolungamento dei tempi operativi rispetto a quelli previsti penalizzando l'efficienza complessiva dei processi e la capacità di garantire performance ottimali.

03

Perdita di conoscenza e visibilità sull'intero processo

La mancanza di consapevolezza sulle attività svolte e sugli standard di processo ha impedito la verifica dell'adeguatezza delle tariffe pagate ai fornitori di servizi. In assenza di parametri oggettivi le contrattazioni non sempre si basavano su dati oggettivi, causando anche perdite di carattere economico.

04

Livello di servizio al cliente non più allineato agli obiettivi aziendali

Carenze in termini di performance - calo nella puntualità delle consegne e allungamento del lead time - potevano potenzialmente compromettere la gestione dei clienti e il mantenimento di elevati standard di servizio, generando insoddisfazione e perdita di credibilità.

05

Percezione di criticità diffuse nei processi

Xylem riscontrava un eccessivo costo dei servizi forniti, senza un corrispettivo in termini di qualità o valore aggiunto.

06

Disallineamento tra produzione e spedizioni

La mancanza di coordinamento tra produzione e spedizioni, considerate come entità separate, generava possibili disallineamenti e impossibilità di creare sinergie. L'assenza di operatori polivalenti ha ulteriormente aggravato la situazione.

07

Gestione inefficiente delle scorte

Il sovraccarico in magazzino causava rallentamenti operativi dovuti anche alla separazione tra i sistemi di gestione delle fasi del processo.

08

Opportunità di miglioramento non colte

La mancanza di controllo su attività e azioni per il miglioramento portava a un'inazione nei confronti dei fornitori. I processi rimanevano invariati, mentre le opportunità di ottimizzazione venivano ignorate.

PLAN

Lean RoadMap® in Delivery

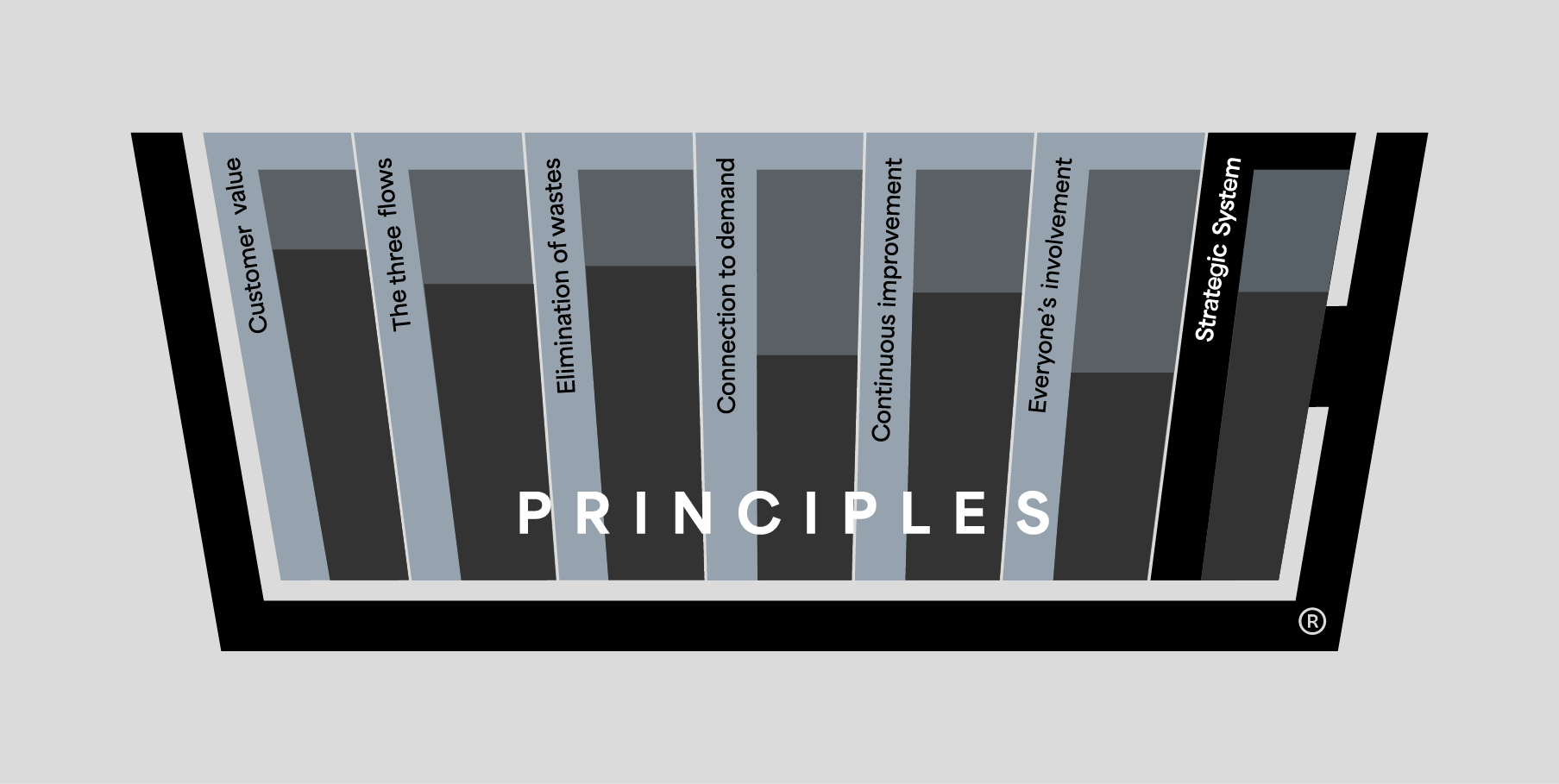

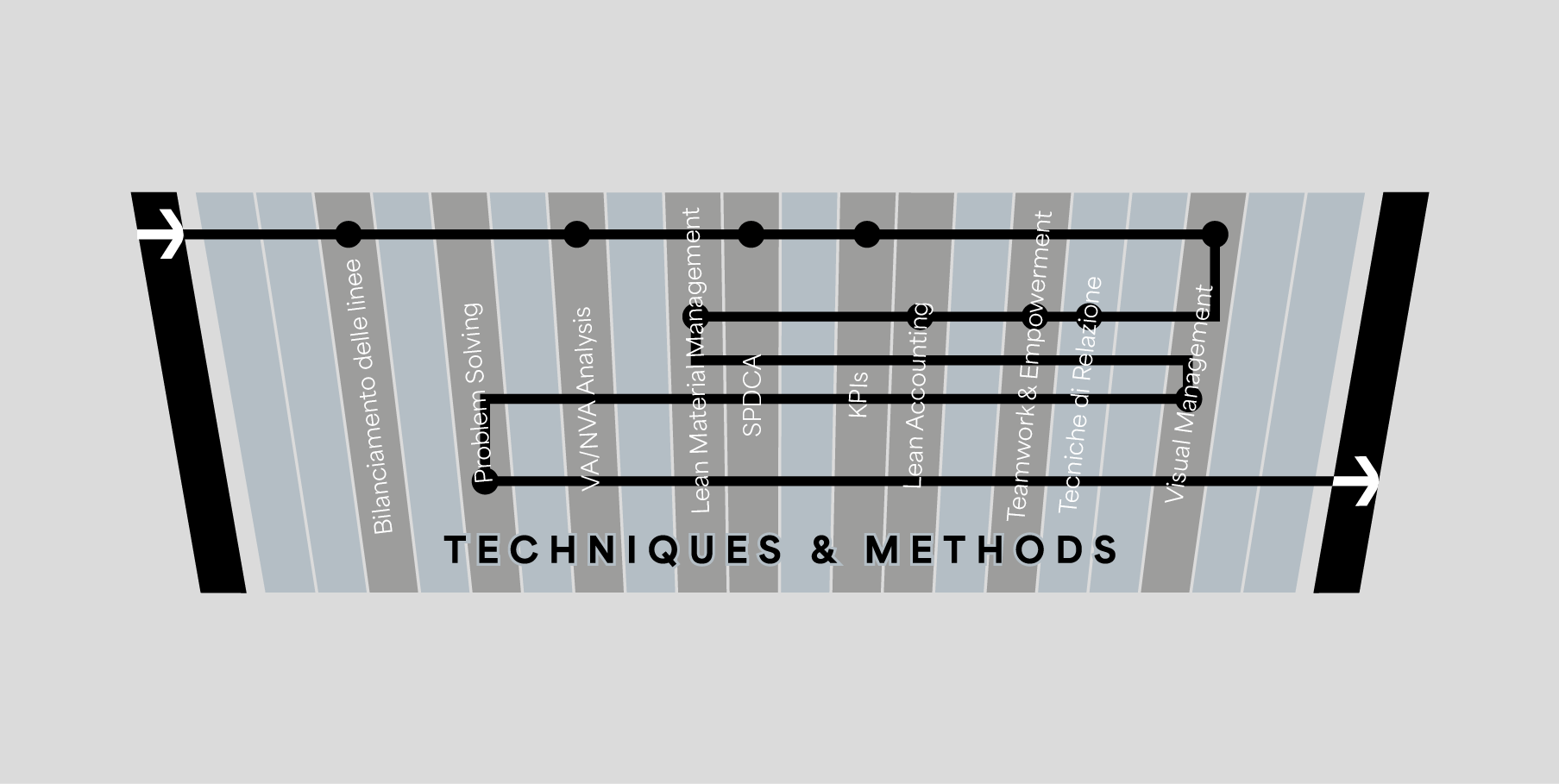

Una volta emersi i gap dalla Lean Gap Analysis® siamo passi alla fase successiva, ossia quella di PLAN. Attraverso la Lean RoadMap® abbiamo così definito la sequenza di implementazione delle più corrette tecniche lean che ci permettessero di raggiungere gli obiettivi concordati con il team Xylem. La Lean RoadMap® identifica tecniche e metodi applicati nel corso del progetto.

Lean RoadMap®

Fase in cui si progetta lo stato futuro del processo analizzato in ottica multiscenario. Una volta scelto lo scenario più corretto dal punto di vista tecnico-economico si passa alla pianificazione del percorso da intraprendere per realizzarlo. Nella Lean RoadMap® emergono le attività su cui focalizzarci e le tempistiche con cui portarle a termine.

La direzione da percorrere

01

Efficientamento del flusso del processo

Con l'obiettivo di far aumentare l'efficienza nelle operazioni logistiche è stato deciso di progettare nuovi standard per il bilanciamento dei processi di picking e packaging nonché di efficientare quelli dedicati alla gestione delle aree di scambio.

02

Visual management

Per semplificare la gestione del processo e far sì che il flusso operativo fornisse sufficienti informazioni per prendere delle decisioni.

03

Definizione KPI

Per presentare un sistema di indicatori di performance e di processo e identificare i driver che consentissero di prendere decisioni per raggiungere le performance obiettivo.

04

Problem Solving e miglioramento continuo

Per indagare la causa radice degli ostacoli emersi in fase di efficientamento del processo e poterli rimuovere efficacemente in ottica di miglioramento continuo.

05

Flessibilità e polivalenza delle risorse

Per garantire la flessibilità e la polivalenza del team è necessario progettare in un primo momento la distribuzione delle competenze in funzione del flusso produttivo procedendo con una mappatura dello stato attuale per identificare i gap rispetto agli obiettivi stabiliti. La matrice di polivalenza così creata consente di individuare le priorità e di pianificare quindi un percorso formativo mirato, che viene poi erogato per colmare le lacune rilevate.

Per misurare e monitorare i progressi si definiscono e condividono KPI specifici accompagnati da un processo strutturato di monitoraggio e problem solving. Questo permette di mantenere nel tempo il livello di polivalenza, grazie a verifiche periodiche e al supporto iniziale per avviare una gestione autonoma delle attività correttive.

06

Analisi degli attuali modelli di risposta al mercato, disaccoppiamenti e gestione dei flussi logistici

Per garantire una gestione delle scorte più efficiente e uno sfruttamento ottimale degli spazi è necessario avviare un’analisi approfondita dei vincoli di sistema che influenzavano la gestione dei materiali. Questo consentirà di individuare le criticità e di riprogettare i processi migliorando la fluidità e la coerenza delle operazioni. Parallelamente verranno esaminati i modelli di risposta al mercato, i punti di disaccoppiamento e i flussi logistici con l’obiettivo di adeguare le strategie operative alle esigenze della domanda e ottimizzare i tempi e le risorse. Infine, sarà necessario agire sulla saturazione degli spazi riducendo il sovraccarico e migliorando la capacità di stoccaggio per sostenere un flusso continuo ed efficiente.

07

Supply chain gap analysis e roadmap

Per garantire il miglioramento continuo delle performance aziendali è dapprima necessario misurare i gap esistenti tra i risultati raggiunti e i target definiti, focalizzandosi sulle variabili competitive e adottando una visione orientata al processo. Questo con l'obiettivo di individuare con precisione le principali criticità legate alla supply chain, così da definire un piano strutturato per supportare l’adozione di logiche di flusso e collaborazione, essenziali per un funzionamento integrato ed efficiente. Una volta identificati i punti di intervento, vengono implementate azioni correttive mirate, assicurando un allineamento continuo agli obiettivi aziendali.

Benefici attesi

Riduzione lead time dall'ordine alla spedizione

Adattamento dei modelli di risposta al mercato

Aumento della puntualità sulle consegne

Riduzione del trasporto dei materiali tra le fasi

Progettazione layout del nuovo plant in ottica di efficientamento del processo

DO

Delivery Overall Transformation

Team protagonista del cambiamento

Il team Xylem ha gestito in autonomia tutte le attività necessarie alla transizione, coordinando il passaggio con l’operatore logistico uscente e selezionando le persone da coinvolgere nel nuovo assetto. Sono stati strutturati un percorso di onboarding, nuove formazioni su sicurezza, miglioramento continuo e leadership e un piano di accompagnamento sul campo attraverso genba walk quotidiani. Il team ha aggiornato gli standard operativi, introdotto nuovi strumenti di gestione, sostituito attrezzature e rivisto l’organizzazione degli spazi. Sono state inserite nuove risorse operative e coordinamento, aggiornata la matrice di polivalenza e implementato un modello di workforce per monitorare capacità e produttività. Tutte le attività sono state progettate e implementate internamente, a conferma del livello di ownership maturato.

CHECK

Sono stati raggiunti gli obiettivi stabiliti?

Per i clienti Xylem: la puntualità è migliorata grazie all'incremento del 20% dell'OTD (on-time-delivery) e alla riduzione del lead time.

La qualità percepita dal cliente è aumentata.

La produttività è cresciuta in modo significativo, con un passaggio dal 52% al 75% di efficienza.

I costi operativi e le urgenze sono stati ridotti.

Le competenze del team sono state ampliate, favorendo la polifunzionalità interna.

I tempi di attesa degli ordini per i fornitori si sono ridotti.

Benefici Ottenuti

01

I benefici raggiunti hanno influenzato positivamente il team e innescato il processo di miglioramento continuo dell'operatività. Le persone, che si sono rese da subito disponibili dimostrando una notevole propensione al cambiamento, hanno accolto il progetto con entusiasmo. Sono le persone a portare i risultati e solo cambiando il loro comportamento è possibile avere successo nella trasformazione: questa è la vera differenza tra essere lean e fare lean.

Risultati concreti e autonomia nel guidare il cambiamento

Il progetto ha rappresentato per Xylem un’occasione concreta per rafforzare il controllo sui processi logistici e operativi, valorizzando le competenze interne e migliorando in modo misurabile le performance. Il team ha gestito con autonomia ed efficacia una transizione complessa raggiungendo risultati tangibili in termini di puntualità, qualità, produttività ed efficienza. Un percorso che ha consolidato la capacità dell’organizzazione di guidare il cambiamento, partendo da standard condivisi e obiettivi chiari.

I nostri esperti a disposizione per guidare la tua azienda alla trasformazione

Iscriviti alla nostra newsletter e ricevi contenuti esclusivi, consigli pratici e novità direttamente nella tua inbox!