La gestione delle scorte rappresenta una delle principali criticità nelle architetture operative di molte imprese industriali e commerciali. L'accumulo eccessivo o, all'opposto, la carenza di materiali, semilavorati e prodotti finiti genera effetti diretti e misurabili sulla continuità operativa, sull'affidabilità del servizio e sull'efficienza nell'utilizzo del capitale circolante.

Il nodo cruciale non risiede nella dimensione assoluta delle giacenze, ma nella loro coerenza rispetto alla struttura e al funzionamento dei processi. Le eccedenze o le rotture di stock sono spesso sintomi di inefficienze non affrontate a monte: disallineamenti tra domanda e produzione, ritardi nella pianificazione, variabilità nei lead time o bassa affidabilità delle forniture.

In tale contesto intervenire direttamente sui livelli di magazzino, senza agire sulle cause sistemiche che li generano, risulta inefficace nel medio-lungo termine.

Comportamenti storici e criticità strutturali

Non esistono criteri assoluti per determinare un livello di scorte oggettivamente corretto o errato. L’atteggiamento delle imprese nei confronti della disponibilità di materiali ha mostrato negli ultimi decenni un andamento sinusoidale: negli anni Novanta prevaleva l’idea che una giacenza elevata fosse condizione necessaria per garantire il servizio. Tale approccio è stato via via rimpiazzato da una spinta decisa alla riduzione promossa dall’introduzione dei principi lean, fino a generare in alcuni casi l’obiettivo estremo di azzeramento delle scorte. L’evento pandemico del 2020 ha interrotto bruscamente questa tendenza evidenziando le fragilità di un sistema poco resiliente e generando una reazione opposta: approvvigionamenti urgenti, saturazione dei magazzini, immobilizzi rilevanti. Il successivo boom della domanda ha amplificato il fenomeno, portando molte aziende ad affrontare oggi il problema inverso: giacenze sovradimensionate da riequilibrare.

Una gestione disallineata delle scorte può determinare conseguenze critiche per l’intera organizzazione:

-

-

immobilizzi finanziari elevati e riduzione della liquidità;

-

obsolescenza e deperimento di materiali;

-

mancate vendite per rotture di stock;

-

sovraccarichi logistici e aumento dei costi di magazzino;

-

disallineamento tra capacità produttiva e domanda reale;

-

inefficacia della pianificazione e ridotta reattività operativa.

-

L’errore concettuale più frequente risiede nell’attribuire alle scorte un valore protettivo, quando in realtà esse sono l’effetto - non la causa - delle dinamiche operative a monte.

Solo un intervento sistemico sui processi può consentire di ricondurre la disponibilità a livelli funzionali.

Intervenire sui processi per sincronizzare flussi, capacità e rifornimenti

Per tradurre un approccio sistemico in risultati concreti è necessario intervenire sull’intero sistema operativo aziendale ridefinendo in modo integrato i processi operativi e decisionali che influenzano la disponibilità lungo la catena del valore. L’obiettivo non è solo coordinare le attività ma progettare un’architettura capace di rispondere tempestivamente e coerentemente alla domanda reale, minimizzando le oscillazioni nei livelli di disponibilità.

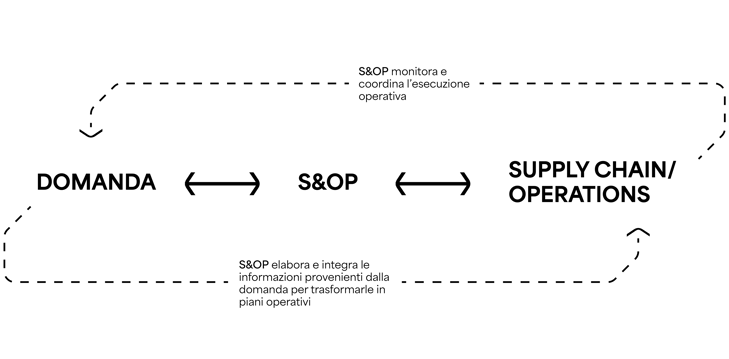

La sincronizzazione tra flussi informativi e fisici richiede che la domanda venga trasmessa lungo tutta la catena del valore con chiarezza, frequenza e precisione. Solo così è possibile realizzare piani produttivi snelli, realistici e pienamente eseguibili. In questo contesto un processo S&OP maturo rappresenta il centro nevralgico del sistema: consente di allineare le decisioni tattiche con l’operatività quotidiana, di fissare priorità condivise e di sincronizzare capacità, approvvigionamenti e vincoli produttivi.

L’intervento metodologico deve estendersi anche alla progettazione delle logiche di replenishment e alla definizione dei relativi parametri tecnici: dimensionamento dei lotti, frequenza di rifornimento, punto di riordino e livello di scorta di sicurezza. Tali variabili devono essere calibrate in funzione del profilo di rischio e della criticità della referenza all’interno di un disegno operativo coerente.

In parallelo, la crescente pressione sui tempi di risposta - particolarmente nei settori retail e consumer - richiede una gestione della disponibilità distribuita più vicina al punto di consumo. La redistribuzione delle scorte a valle può migliorare il time-to-serve, ma è sostenibile solo se inserita in un modello distributivo progettato secondo logiche multicanale, integrate e reattive. In assenza di questa coerenza si rischiano inefficienze sistemiche, accumuli improduttivi e perdita di controllo.

Progettare la disponibilità non significa accumulare: significa costruire un sistema integrato e flessibile capace di anticipare la domanda e rispondere in modo puntuale e sostenibile.

Aiutiamo le aziende a riprogettare i processi per garantire livelli di scorte coerenti, controllati e allineati alla domanda

L’efficacia misurata: i risultati delle aziende supportate

auxiell supporta le imprese nell’ottimizzare il livello di servizio e contenere l’immobilizzo intervenendo sui processi operativi che determinano la disponibilità lungo la catena del valore. L’obiettivo è trasformare la presenza di scorte in un output controllato allineato alla domanda reale.

Un’applicazione concreta di questo approccio è il progetto realizzato per ABS (qui il caso completo). L’azienda presentava tre criticità principali: tempi di consegna non conformi alle attese, elevata variabilità nelle performance di servizio e accumulo eccessivo di work-in-progress nei punti di discontinuità tra acciaieria, laminatoio e finiture.

L’intervento ha riguardato la riprogettazione del sistema di pianificazione e la sincronizzazione tra le fasi produttive, con l’introduzione di logiche pull basate sulla domanda reale e la revisione dei principali KPI (LOTP, SOT, LOTD) per guidare le decisioni operative.

I risultati ottenuti: -17% di giacenze di semilavorati e prodotto finito, +7% di puntualità nelle consegne (LOTP). Un miglioramento misurabile che ha ridotto gli sprechi e aumentato la reattività complessiva del sistema.

La disponibilità non si gestisce, si progetta. Le scorte sono un effetto diretto dell’architettura dei processi: solo sistemi sincronizzati e orientati alla domanda permettono equilibrio tra servizio, efficienza e capitale. Intervenire a monte è l’unica via per trasformare l’immobilizzo in valore.

auxiell affianca le imprese nella riprogettazione dei processi per trasformare le scorte da vincolo reattivo a esito controllato.