Portfolio

S.P.F. Chilò

Intro

Obiectiv lean enterprise: cum a asigurat introducerea culturii eficientizării proceselor îmbunătățirea performanțelor pe toate palierele organizației

Industrie

Sediul

Performanță Obținută

Materii prime în stoc

produse semifabricate

lead time al procesului delivery - de la plasarea comenzii la livrare

timp de echipare

capacitate de producție suplimentară (care rezultă din reducerea spațiului ocupat în depozit de materii prime, produse finite și semifabricate)

marjă de profit

rată de conversie

Doriți să îmbunătățiți performanța companiei dumneavoastră?

Povestea

companiei

1965

Fondată în anul 1965 de frații Chilò, S.P.F. Chilò va ocupa rapid o poziție de prim plan în sectorul prelucrării tablei, specializându-se în producția de semifabricate de grosimi și dimensiuni mari. Una dintre primele firme italiene din acest sector productiv, obține în 1995 certificarea ISO 9002, care confirmă de-a lungul anilor efortul continuu de a atinge standarde ridicate de calitate.

Mulțumită înaltelor standarde de calitate atinse de-a lungul anilor, societatea va lega raporturi de colaborare atât cu întreprinderi mici, cât și cu multinaționale. În prezent, este un lider în sectorul prelucrării și transformării tablei, grație dezvoltării tehnologice permanente, utilizării de utilaje și echipamente de ultimă generație și investiției în formarea personalului, într-o optică de îmbunătățire continuă.

Angajați

0Cifra de afaceri

0EBITDA

0

Provocările S.P.F Chilò

Transformarea societății într-o lean enterprise prin diseminarea culturii schimbării și eliminarea risipei, obținând ca efect continuitatea afacerii prin sustenabilitate economică.

Punctul de plecare

Transformarea primului macro-proces: Delivery

2020

Colaborarea începe anul cu auxiell

colaborarea continuă

Cu SPF Chilò am întreprins inițial un proiect privind macroprocesul de livrare, care include producția, lanțul de aprovizionare, gestionarea comenzilor și departamentul tehnic.

După ce am lucrat în domeniul livrării, împreună cu echipa SPF Chilò ne-am concentrat pe macroprocesul cererii, care cuprinde vânzările și gestionarea cererii.

După ce am lucrat la eficientizarea proceselor de livrare și cerere, împreună cu echipa SPF Chilò am demarat un proiect privind macroprocesul de desfășurare, care include transpunerea strategiilor în activități coordonate.

SCAN

Lean Gap Analysis® în livrare

Pentru a analiza starea curentă a proceselor, echipa auxiell-SPF Chilò, s-a aplecat asupra activității de Lean Gap Analysis® a procesului Delivery, care include debitarea și deformarea la rece a tablelor.

Lean Gap Analysis®

Faza indispensabilă pentru măsurarea și analiza proceselor actuale și pentru definirea diferențelor dintre starea actuală și cea dorită. În această primă fază, se realizează o "fotografie" a stării actuale a proceselor în ceea ce privește cuantificarea risipei, identificarea oricăror probleme și oportunități de îmbunătățire, precum și sincronizarea tuturor etapelor. O viziune clară asupra performanței procesului este necesară pentru a identifica cele mai corecte contramăsuri pentru a elimina cauza principală a problemei și pentru a planifica, cu o perspectivă de viitor, activitățile care trebuie realizate - și pe baza căror KPI-uri trebuie măsurate - pentru a-l face mai eficient.

Stocuri de materie primă între biroul tehnic și faza de debitare

Ne-am concentrat în primă fază pe aprovizionarea cu materiale, având ca scop obținerea celui mai bun preț la cumpărare, fără a lua însă în considerare consumul real. În plus, materialul nu era ușor identificabil atunci când utilizarea acestuia devenea necesară, iar stocurile de materie primă reduceau zona de lucru. Nu în ultimul rând, gestionarea deșeurilor de materie primă era scăpată de sub control. Acestea din urmă deveniseră din ce în ce mai numeroase și erau depozitate într-o magazie de mari dimensiuni care făcea dificilă identificarea precisă pentru utilizare ulterioară în producție.

Supraproducție

Anumite articole erau produse în avans față de data reală solicitată de client și stăteau în depozit înainte de a fi preluate și date spre prelucrare, deoarece criteriul inițial de organizare era saturația mașinii și optimizarea materiei prime.

Așteptare cauzată de lipsa de materie primă

Pe fondul lipsei de coordonare între necesar și cumpărare, se întâmpla ca într-o anumită fază de producție să lipsească materialul necesar în momentul respectiv.

Așteptare cauzată de produse semifabricate pentru faza de ambutisare

Pe fondul lipsei de coordonare între faza de debitare și faza de ambutisare, la care se adăuga obiectivul de a optimiza fazele individual, produsele semifabricate rămâneau mult timp în așteptarea fazei de prelucrare la zona de lucru succesivă.

Mișcări excesive ale operatorilor și transport excesiv de materiale

Acumularea de material în zonele de semifabricate și produse finite, constrângea operatorii să execute permanent numeroase mișcări în căutarea materialului.

Procese incorecte: cunoștințe nefructificate

Procesul de planificare a producției depindea în mod direct de experiența persoanelor și nu era standardizat, ceea ce ducea la pierderi de timp în activități cu valoare scăzută.

Așteptări în fluxul informațional

Producția suferea întârzieri cauzate de lipsa unor informații specifice referitoare la comenzi, care trebuiau astfel să fie recuperate de personalul comercial sau de biroul tehnic, în urma unor solicitări exprese.

PLAN

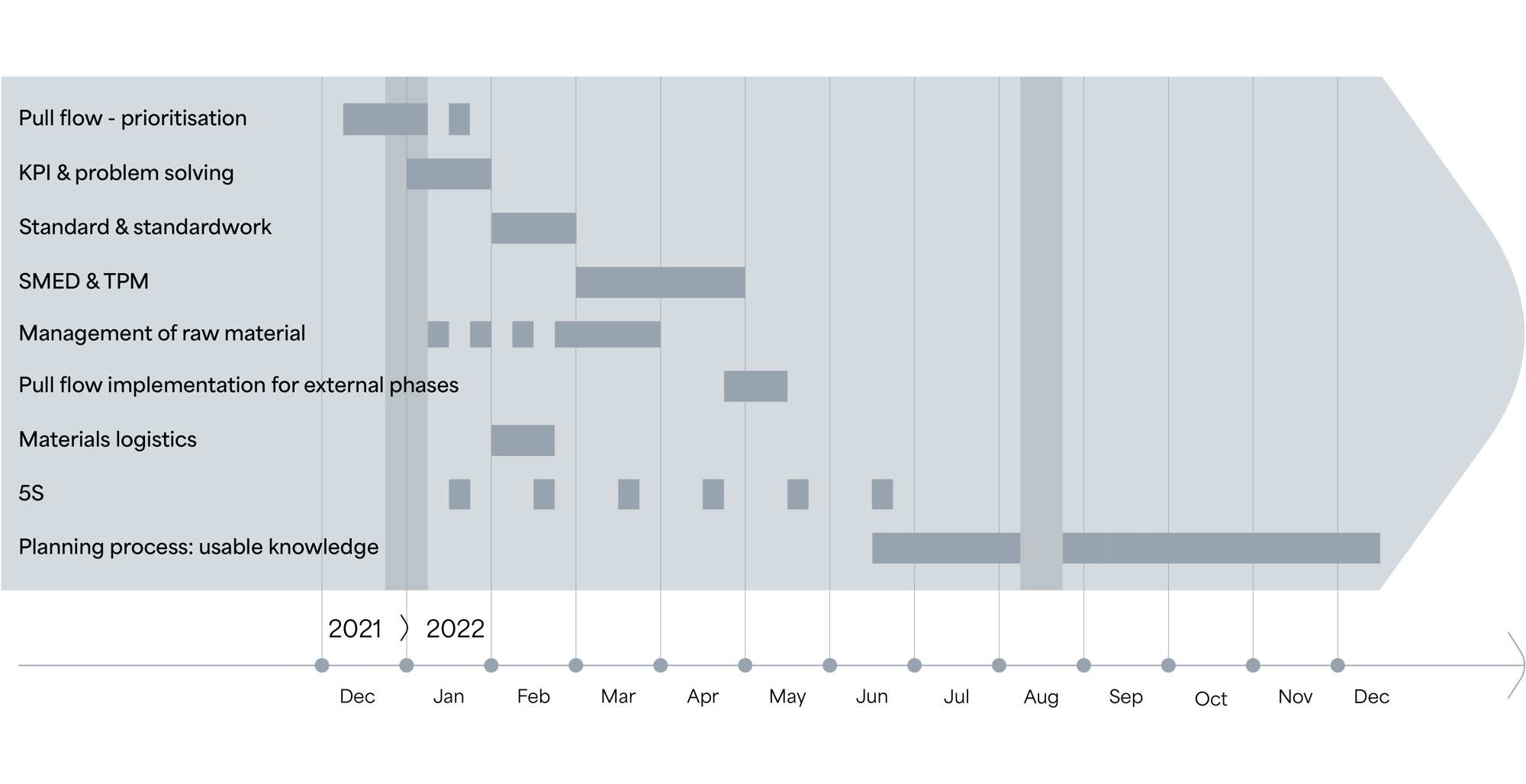

Lean RoadMap® in Delivery

După ce am identificat gap-urile cu ajutorul Lean Gap Analysis®, am trecut la faza succesivă, adică la PLANIFICARE. Cu ajutorul instrumentului Lean RoadMap® am stabilit secvența de implementare a celor mai corecte tehnici lean care să ne permită să atingem obiectivele convenite cu echipa SPF Chilò. Instrumentul Lean RoadMap® identifică tehnicile și metodele aplicate în cursul proiectului.

Lean RoadMap®

Faza în care se planifică starea viitoare a procesului analizat din perspectiva mai multor scenarii. Odată ales scenariul cel mai corect din punct de vedere tehnic și economic, se trece la planificarea căii de urmat pentru realizarea acestuia. În Lean RoadMap® apar activitățile pe care trebuie să ne concentrăm și intervalul de timp în care trebuie să le finalizăm.

Lean culture

Pentru a crea și disemina cultura lean și pentru a optimiza procesele indirecte într-o optică de eficiență și eficacitate prin implicarea persoanelor și instruire teoretică și practică care să vizeze principiile și tehnicile lean system. Sunt persoanele cele care obțin rezultatele, și prin instruire, pot deveni autonome în ceea ce privește optimizarea proceselor de afaceri.KPI & Problem Solving

Pentru a lua decizii larg acceptate, eficace și eficiente în optica procesului, au fost implementați anumiți KPI referitori la fluxul operațional, meniți să maximizeze serviciul oferit clienților.

Flux Pull

Pentru a reduce timpul de trecere și a reduce astfel stocurile de semifabricate, fazele de debitare și ambutisare trebuie să fie interconectate. Astfel, se obțin avantaje și sub aspect financiar, în ceea ce privește imobilizările. S-au interconectat fazele de debitare și ambutisare cu ajutorul instrumentului de prioritizare, cu scopul de a reduce numărul de produse semifabricate în așteptare, între fazele de debitare și ambutisare.

Pull materie primă

Pentru a reduce capitalul imobilizat sub formă de stocuri de materie primă, în special dacă aceasta reprezintă 70% din costul produsului finit, se impune punerea în pull a furnizorilor și a producției. Prin reducerea stocurilor de tablă se eliberează nu doar capital circulant, ci și spațiu fizic, care poate fi folosit în scopuri cu valoare adăugată mai mare, cum ar fi de pildă amplasarea unei mașini noi care să crească capacitatea de producție a fabricii.

5S

Pentru a crea cultură, ordine, curățenie și eficiență în spațiile de lucru, în cazul nostru într-o unitate de tâmplărie metalică

SMED

Reducerea timpului de pregătire tehnică a utilajelor permite creșterea numărului de operațiuni de pregătire la aceeași capacitate de producție, crescând astfel viteza de flux și reducând componenta lead time în producție.

Logistică internă a materialelor + Relayout, gestionare produse finite și semifabricate

Relayout-ul și revizuirea fluxului de materiale care decurge din acesta, reducând ineficiențele de manipulare și transport, permite o ulterioară creștere a avantajelor creării fluxului descris mai sus.

Proces de planificare: cunoștințe fructificate

Crearea unui algoritm va pune la dispoziția tuturor, într-un mod obiectiv, logicile de planificare. Acesta, în funcție de caracteristicile produsului finit comandat, poate estima timpul de prelucrare solicitat și recomanda data și centrul de prelucrare cele mai potrivite. Toate aceste măsuri sunt de natură a fluidiza activitatea de planificare, care în ultimii ani devenise din ce în ce mai critică, scumpă și bazată pe experiența personalului implicat.

Integrarea verticală a fazelor de producție

Internalizarea anumitor etape de producție, precum prelucrările mecanice (de exemplu calandrarea) care în trecut erau încredințate furnizorilor externi, permite extinderea gamei de produse oferite clienților, concomitent cu reducerea și controlarea timpilor de trecere. Totodată, această strategie permite creșterea marjei de contribuție a produsului vândut.

Proces de instruire standardizat pentru operatorii de ambutisare și biroul tehnic

Pentru a îmbunătăți calitatea oferită, viteza procesului de onboarding a angajaților într-un context foarte artizanal și pentru a pune la dispoziția tuturor cunoștințe pe care anterior le dețineau doar unii.

Aumento del livello di standardizzazione dei processi

DO

Delivery Overall Transformation

Care activități și tehnici lean ne-au permis să ne atingem obiectivele?

Instruire Lean

KPI & Problem Solving

După instruirea teoretică, a fost implementată o ședință zilnică, numită HASAICHI, pe durata cărei, în fața afișului dedicat activității de problem solving, sunt luate deciziile și rezolvate problemele, prin implicarea tuturor celor vizați de procesul de delivery. De exemplu, doar în anul 2024, prin aplicarea tehnicii de problem solving, au fost deschise 216 fișe de semnalare, din care 195 au fost închise. În cadrul întâlnirii sunt abordați și anumiți KPI operaționali precum punctualitate, volume de materie primă, resturi de material rezultate din prelucrare, care pot influența semnificativ deciziile echipei.

Flux Pull

A fost revăzut fluxul de producție din perspectivă pull, folosind un sistem de prioritizare care, cu ajutorul unui semnal - fișă - faza succesivă - ambutisare - o aduce în discuție pe cea anterioară - debitarea. Acest lucru permite evitarea supraproducției de semifabricate menținând stocurile de semifabricat la valorile prestabilite, reducând timpii de așteptare și crescând viteza fluxului.

Pull materie primă

Prin tehnica kanban, a fost creat un semnal de pull pentru emiterea comenzii către furnizorii de materie primă, pentru codurile/materialele cu circulație ridicată. A fost standardizată totodată gestionarea comenzilor de materiale cu circulație redusă (fără stocuri) și care sunt plasate ad hoc pentru clientul în cauză. Toate acestea au fost posibile datorită unor acorduri speciale cu furnizorii, ce au permis definirea unui proces win-win: furnizorul, cunoscând estimările de consum de material, va reuși să producă materialul în momentul în care este nevoie de el.

5S

Tehnica aplicată, în mai multe faze și în continuă evoluție chiar și în momentul de față, atât în producție cât și în compartimentul administrativ, prin implicarea întregii societăți. În atelierele zilnice a fost implicată întreaga echipă, pentru reorganizarea totală a întreprinderii.

SMED

Cu echipa de operatori și șeful de echipă al secției de ambutisare, a fost aplicată tehnica SMED, în vederea reducerii la minimum a timpilor de echipare. Tehnica a fost aplicată la două prese de 8 m lungime și diferite dimensiuni. Au fost apoi create toate procedurile și standardele care urmau să permită aplicarea tehnicii la restul de prese din parcul de mașini.

Relayout, gestionare semifabricate produse finite

Aplicând logicile pull la materia primă și la semifabricate, spațiul disponibil a crescut, oferind oportunitatea de a revizui dispunerea în spațiu prin mărirea parcului de mașini, ceea ce a dus la o creștere a capacității de producție. Pe fondul obținerii de noi spații libere, au fost revizuite și fluxurile de manipulare a materialelor, standardizând zonele de input și output la fiecare mașină în parte, reușind chiar să se creeze o zonă dedicată gestionării resturilor de prelucrare. Aceste îmbunătățiri au contribuit la reducerea pierderilor de transport și căutare materiale.

Proces de planificare: cunoștințe fructificate

Au fost mapate procesele mentale (experiența) ale persoanelor care se ocupau de planificarea producției, asociind valori obiective tuturor variabilelor existente și creând un algoritm capabil să estimeze timpii de prelucrare, zona de lucru cea mai potrivită și să identifice prima mașină disponibilă.

Integrarea verticală a fazelor de producție

Recuperarea de spații a permis realizarea de investiții prin verticalizarea proceselor de calandrare, prelucrare mecanică și sudare. Etapele de producție realizate acum în cadrul întreprinderii și nu în afara acesteia, au avut un impact pozitiv asupra componentelor lead time și marjă de profit.

Proces de instruire standardizat pentru operatorii de ambutisare și biroul tehnic

Procesul de instruire a biroului tehnic și a echipei care se ocupă de faza de ambutisare a fost revizuit, în vederea reducerii lead time-ului cauzat de introducerea de noi persoane în organigramă. Acest nou proces include o actualizare periodică a standardelor în momentul în care indicatorii încep să semnaleze devieri de la obiectivele prestabilite. Acest lucru garantează menținerea și îmbunătățirea continuă a standardelor.

CHECK

Ne-am atins obiectivele propuse?

Grație aplicării logicilor pull și a optimizării continue, stocul de materii prime a fost redus cu 53%.

Implementarea logicilor pull și a standardelor aplicate în producție (care au schimbat radical comportamentul persoanelor), au dus la o scădere de 60% a produselor semifabricate.

Componenta lead time a procesului delivery, de la plasarea comenzii la livrarea acesteia, a fost redusă cu 40% mulțumită scăderii stocurilor de semifabricate și reducerii pierderilor de producție.

Datorită șantierelor SMED și a coordonării funcției de operator alimentare material, timpul de echipare a fost redus cu 35%.

Capacitatea de producție a crescut cu 42%. Spațiile recuperate prin reducerea stocurilor au fost folosite pentru instalarea de noi utilaje, ceea ce s-a tradus într-o creștere a capacității de producție, o îmbunătățire a planificării și o creștere a parcului de mașini.

Creștere a cunoștințelor utilizabile. Anterior, întreaga etapă de planificare a producției era încredințată echipei care, pe baza schițelor clientului, pregătea manual estimările referitoare la timpii de producție necesari. În momentul de față am obiectivizat toate variabilele care anterior erau exclusiv de competența echipei amintite și le-am corelat într-un algoritm care, pe baza caracteristicilor prelucrării solicitate, gestionează automat plasarea comenzii și cuantificarea timpului necesar pentru realizarea acesteia.

De la Delivery la Demand

Avantajele obținute au avut un efect pozitiv asupra echipei, declanșând procesul de optimizare continuă a aspectelor operaționale. Persoanele, care s-au arătat disponibile încă din primul moment, manifestând o dorință semnificativă de schimbare, au întâmpinat proiectul cu un entuziasm remarcabil. Rezultatele sunt obținute de persoane și doar prin schimbarea comportamentului acestora se poate obține o transformare de succes: aceasta este adevărata diferență dintre a fi lean și a face lean. Creșterea performanțelor în cadrul macro-procesului Delivery, a impulsionat echipa SPF Chilò să întreprindă activități de eficientizare și în cadrul procesului Demand, evidențiind atenția crescândă care este acordată dezvoltării continue și optimizării proceselor.

SCAN

Lean Gap Analysis® in Demand

După activitatea desfășurată pe Delivery, am decis împreună cu echipa SPF Chilò să ne mutăm atenția spre macro-procesul Demand, care include vânzările și gestionarea cererii.

Lean Gap Analysis®

Pentru analizarea stării actuale a proceselor, echipa auxiell-SPF Chilò a folosit instrumentul Lean Gap Analysis®. În această primă fază, echipa a „fotografiat” starea curentă a procesului de vânzare, implicând întregul departament de vânzări și toată gama de produse, în vederea informatizării și standardizării procesului de vânzare, pentru a-l face măsurabil și controlabil.

Supraproducție de oferte

Având în vedere lipsa unor standarde procedurale referitoare la ofertele de vânzare, echipa comercială avea la dispoziție mai multe instrumente de ofertare. În schimb, modalitățile de comunicare ale ofertelor puteau fi avantajoase sau dezavantajoase pentru client.

Lipsă de analiză și capacitate de rezolvare a problemelor între oferta de preț și costul total

Echipa comercială trimitea numeroase estimări de preț în fiecare zi pe baza ofertelor primite, fără a ști care sunt cele cu prioritate ridicată și o șansă de reușită mai mare.

PLAN

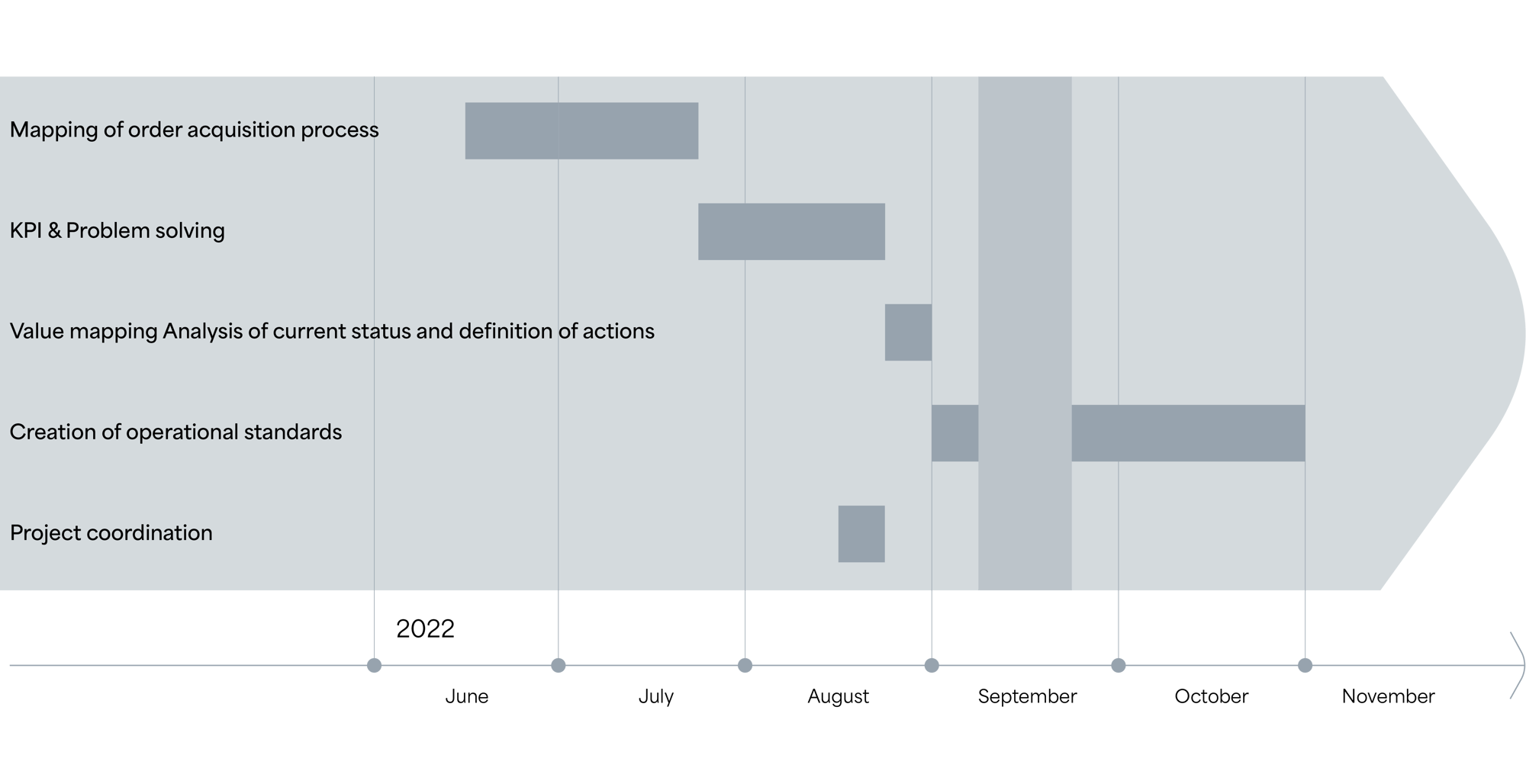

Lean RoadMap® in Demand

După ce am identificat gap-urile cu ajutorul Lean Gap Analysis®, am trecut la faza succesivă, adică la PLANIFICARE. Cu ajutorul instrumentului Lean RoadMap® am stabilit secvența de implementare a celor mai corecte tehnici lean care să ne permită să atingem obiectivele convenite cu echipa SPF Chilò. Instrumentul Lean RoadMap® identifică tehnicile și metodele aplicate în cursul proiectului.

Lean RoadMap®

Faza în care se planifică starea viitoare a procesului analizat din perspectiva mai multor scenarii. Odată ales scenariul cel mai corect din punct de vedere tehnic și economic, se trece la planificarea căii de urmat pentru realizarea acestuia. În Lean RoadMap® apar activitățile pe care trebuie să ne concentrăm și intervalul de timp în care trebuie să le finalizăm.

Mapare proces de preluare comandă (de la primirea ofertei, la plasarea unei comenzi de vânzare)

Pentru a măsura starea actuală a procesului de vânzare, cu scopul de a-l monitoriza și ulterior eficientiza. Pentru a atinge acest obiectiv, era în primul rând necesară o standardizare a modalităților operaționale și crearea unei sinergii în sânul echipei: mai puțină comunicare, dar mai de calitate.Definiție KPI

Pentru eficientizarea procesului de ofertare prin identificarea măsurătorilor de performanță relevante, care să permită luarea de decizii asupra procesului respectiv.

Aplicare tehnică a conceptului de Problem Solving

Pentru a îmbunătăți rata de conversie a ofertelor în comenzi, prin analizarea ofertelor pierdute pentru a înțelege care au fost factorii determinanți și pentru a crește marja de profit a comenzilor plasate.

Aumento del tasso di conversione delle offerte in ordini

DO

Lean Sales & Value Selling

Care activități și tehnici lean ne-au permis să ne atingem obiectivele?

Mapare proces de preluare comandă (de la primirea ofertei, la plasarea unei comenzi de vânzare) și muda analysis

Folosind tehnica Makigami, am mapat procesul identificând persoanele din echipa comercială implicate și timpii de lucru aferenți fiecărei faze. După finalizarea mapării, am cerut echipei implicate să identifice (muda identification) și să cuantifice pierderile din interiorul procesului. Mai apoi, folosind muda analysis, au fost identificate cauzele primare ale pierderilor cu ajutorul tehnicii celor 5S și ulterior posibile soluții pentru eliminarea/reducerea acestora.

Creare standarde operative

Au fost identificate aspecte relevante precum fidelizarea clientului, complexitatea prelucrării, urgența cu care se răspunde clientului, cost estimat, pentru a obiectiviza și stabili ordinea de prioritate ale cererilor de ofertă primite. Un al doilea standard a vizat în schimb omogeneizarea instrumentelor folosite de echipa comercială la elaborarea ofertei de preț. Concret, s-a ajuns la două instrumente (de la cel puțin 3) și a fost definit un standard al cazuisticii de utilizare. Nu în ultimul rând, a fost introdus instrumentul de planificare cu rol de susținere a celui de generare oferte, pentru a estima timpii de prelucrare și costurile aferente solicitărilor de ofertă.

Definiție KPI

Din muda analysis a rezultat că mare parte din pierderi poate fi imputată absenței unei măsurări a procesului, care să permită monitorizarea și analizarea acestuia. De exemplu, au fost introduși următorii KPI: marjă medie a comenzilor preluate, diferențiind comenzile provenite din oferte de cele de altă natură, rată de conversie a ofertelor în comenzi,

Aplicare tehnică a conceptului de Problem Solving

Au fost organizate ședințe săptămânale de discuții între echipa comercială și cea de înregistrare comenzi, întrucât nu toate comenzile treceau prin faza de ofertare, în vederea analizării eficacității măsurilor de performanță sub aspectul atingerii obiectivelor strategice prestabilite pentru luna respectivă.

CHECK

Ne-am atins obiectivele propuse?

Rata de conversie a ofertelor în comenzi a crescut cu 10%.

Marja de profit (în condiții de piață favorabile) a crescut mulțumită efortului depus în cadrul procesului de demand (mai ales asupra activităților de gestionare și cuantificare oferte).

De la Demand la Deployment

Acțiunile de eficientizare întreprinse în cadrul procesului de Demand au deschis calea implementării acelorași practici de optimizare continuă care au dat rezultate excelente în primele trei macro-procese în care au fost majoritar aplicate. Încă o dată, obiectivul este acela de a rafina procesele, de a reduce pierderile și de a crește productivitatea, garantând astfel o aliniere mai precisă între cerere și dezvoltare și maximizând eficacitatea generală a organizației. De aici și nevoia de a trece la nivelul strategic prin abordarea macro-procesului Deployment, pentru a alinia și coordona într-o optică lean întreaga organizație.

SCAN

Lean Gap Analysis® in Deploymnet

După ce am lucrat la eficientizarea proceselor Delivery și Demand, am demarat cu echipa SPF Chilò un proiect care a vizat macro-procesul Deployment, ce presupune transformarea strategiilor în activități inter-coordonate.

Lean Gap Analysis®

Faza indispensabilă pentru măsurarea și analiza proceselor actuale și pentru definirea diferențelor dintre starea actuală și cea dorită. În această primă fază, se realizează o "fotografie" a stării actuale a proceselor în ceea ce privește cuantificarea risipei, identificarea oricăror probleme și oportunități de îmbunătățire, precum și sincronizarea tuturor etapelor. O viziune clară asupra performanței procesului este necesară pentru a identifica cele mai corecte contramăsuri pentru a elimina cauza principală a problemei și pentru a planifica, cu o perspectivă de viitor, activitățile care trebuie realizate - și pe baza căror KPI-uri trebuie măsurate - pentru a-l face mai eficient.

Lipsă de viziune și de cunoaștere a acesteia

Apăreau o multitudine de inițiative de optimizare cu orizont limitat, care nu convergeau într-un obiectiv comun. Apăruse riscul ca activitățile de optimizare, deși atractive, să nu fie aliniate cu niciun „de ce” explicit și împărtășit.

Concentrare pe eficiența fazelor individuale

Atenția era concentrată pe eficiența fazelor, fapt care îngreuna luarea deciziilor de proces corecte.

PLAN

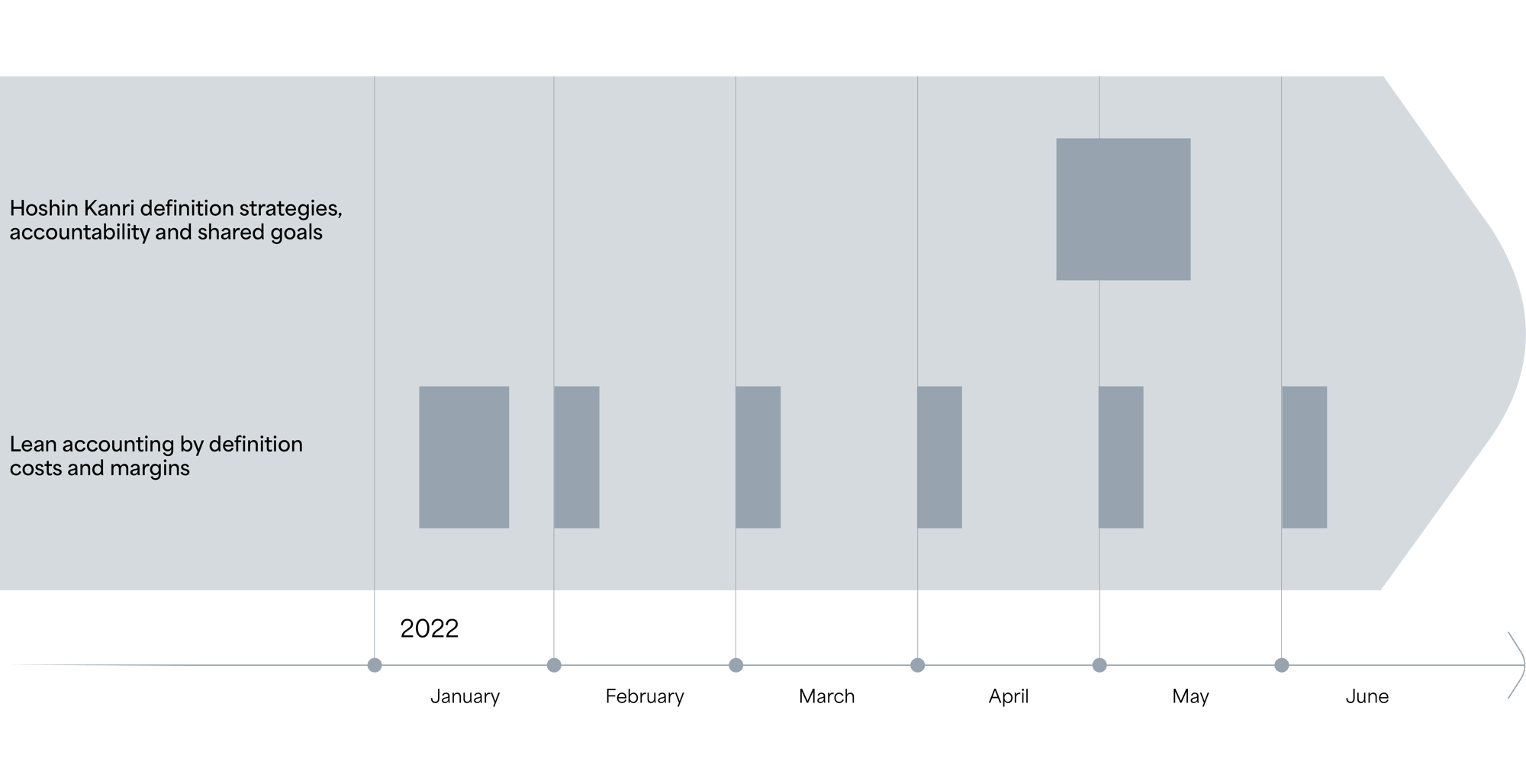

Lean RoadMap® in Deployment

După ce am identificat gap-urile cu ajutorul Lean Gap Analysis®, am trecut la faza succesivă, adică la PLANIFICARE. Cu ajutorul instrumentului Lean RoadMap® am stabilit secvența de implementare a celor mai corecte tehnici lean care să ne permită să atingem obiectivele convenite cu echipa SPF Chilò. Instrumentul Lean RoadMap® identifică tehnicile și metodele aplicate în cursul proiectului.

Lean RoadMap®

Fase in cui si progetta lo stato futuro del processo analizzato in ottica multiscenario. Una volta scelto lo scenario più corretto dal punto di vista tecnico-economico si passa alla pianificazione del percorso da intraprendere per realizzarlo. Nella Lean RoadMap® emergono le attività su cui focalizzarci e le tempisDupă ce am identificat gap-urile cu ajutorul Lean Gap Analysis®, am trecut la faza succesivă, adică la PLANIFICARE. Cu ajutorul instrumentului Lean RoadMap® am stabilit secvența de implementare a celor mai corecte tehnici lean care să ne permită să atingem obiectivele convenite cu echipa SPF Chilò. Instrumentul Lean RoadMap® identifică tehnicile și metodele aplicate în cursul proiectului. tiche con cui portarle a termine.

Hoshin Kanri

Per stabilire una strategia condivisa e il True North dell'azienda così come l'obiettivo a breve termine.Lean acconting

Per dare un cruscotto di informazioni al controllo di gestione affinchè si possano prendere migliori decisioni per il controllo dei processi allineando tutti i livelli alle strategie aziendali.

Misurazione tempestiva e oggettiva del contributo di ciascun flusso del valore al raggiungimento degli obiettivi strategici aziendali

DO

Hoshin Kanri

Care activități și tehnici lean ne-au permis să ne atingem obiectivele?

Hoshin Kanri

Am stabilit obiectivul principal al societății (prin intervievarea tuturor persoanelor implicate, dar mai ales a proprietarilor), prin identificarea elementelor comune din ideile vehiculate. Brain storming urmat de decision making cu privire la chestiunile cu adevărat importante. Pe baza obiectivului principal, au fost creionate 4/5 strategii și apoi am analizat tacticile necesare pentru atingerea acestora.

Lean Accounting

CHECK

Ne-am atins obiectivele propuse?

S-au ținut ședințe ale echipei strategice lunar și o dată la două luni, pentru a evalua proiectele în curs și eventualele devieri de la obiective, pe baza indicatorilor.

Ședințele săptămânale cu proprietarii întreprinderii și managementul acesteia au avut ca obiectiv evaluarea evoluției proiectelor în raport cu strategia de afaceri stabilită și a eventualelor devieri.

De la Deployment la oportunități viitoare

Proiectul care a vizat procesul Deployment ne-a permis să continuăm activitatea în cadrul celorlalte proiecte aferente altor D, pe care acum le considerăm ca aliniate cu strategia de afaceri.

Doriți să îmbunătățiți performanța companiei dumneavoastră?

Experții noștri sunt la dispoziția ta, pentru a te susține în transformarea proceselor

Înscrie-te la newsletter și vei primi conținuturi exclusive, recomandări practice și noutăți, direct pe adresa ta de e-mail!