16

Portfolio

Smartech Italia

Intro

Ottimizzare il delivery per connettere produzione e domanda: il caso Smartech Italia

Settore

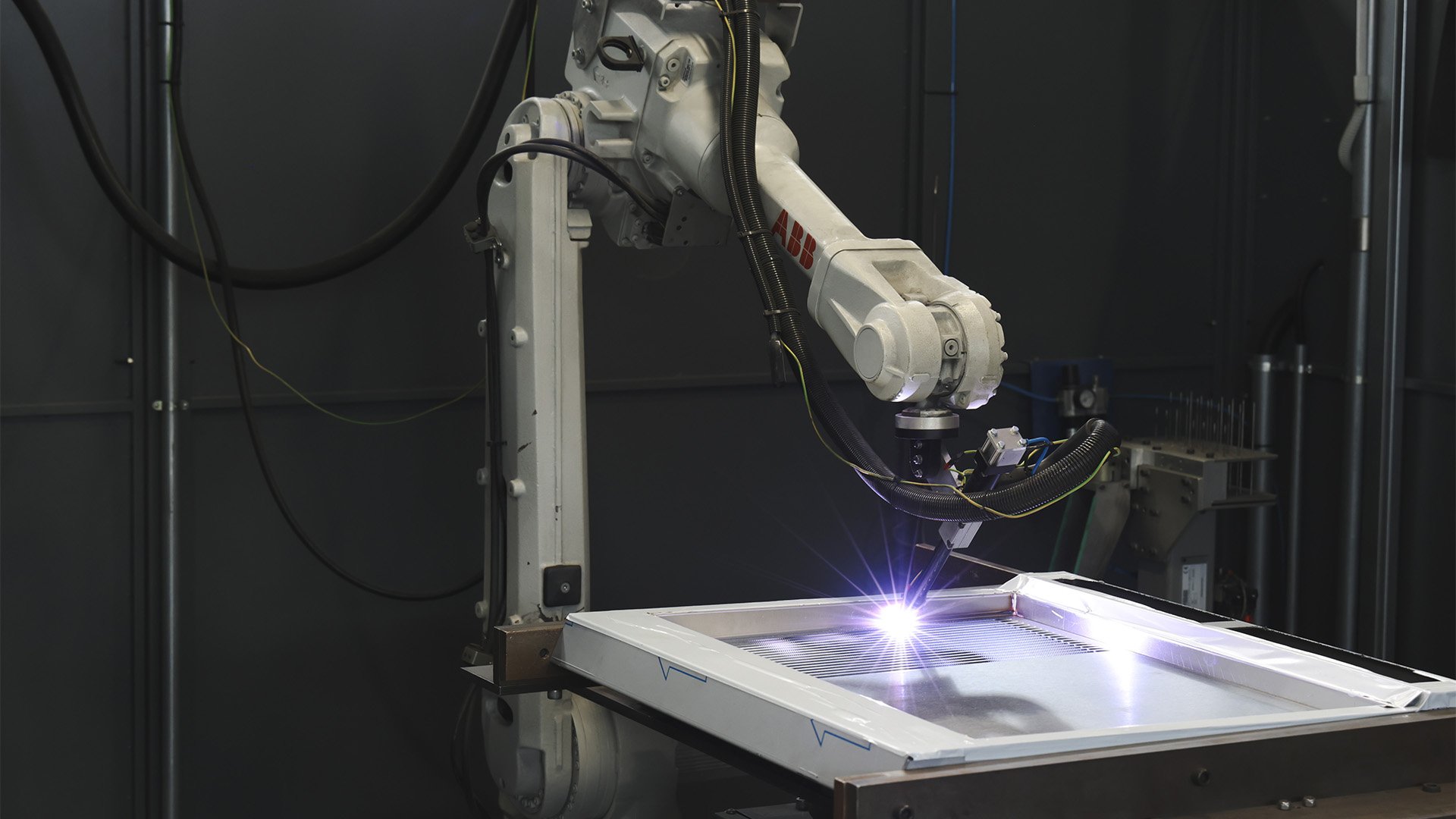

Produzione di piastre da cottura per cucine professionali

Sede

Pordenone, Italia

Siamo stati coinvolti da Smartech Italia – realtà specializzata nella produzione di piastre da cottura personalizzate per cucine professionali – per avviare un progetto pilota di trasformazione con l’obiettivo di aumentare l’efficienza operativa e supportare la crescita attraverso processi più stabili, snelli e connessi alla domanda reale. Il focus iniziale si è concentrato sull'area produttiva individuata come punto critico per complessità operativa e impatti diretti sul lead time e sulla puntualità di consegna.

L’intervento ha previsto la riprogettazione del sistema produttivo secondo i princìpi del pull flow – con pianificazione a capacità finita a partire dal collo di bottiglia – e l’eliminazione delle inefficienze nei flussi fisici e informativi. È stato introdotto un sistema strutturato di problem solving mentre il layout è stato rivisto per ridurre gli spostamenti, migliorare la linearità e liberare spazio produttivo. Il progetto ha inoltre previsto l’applicazione estesa della tecnica SMED sulla fresatura, l’introduzione di supermarket in logica kanban di prodotto finito e materia prima e l’attivazione del lean accounting per misurare le performance economiche e operative in modo integrato.

Il risultato è un sistema più ordinato, flessibile e reattivo – con materiali disponibili solo quando e dove servono, postazioni ottimizzate e un team coinvolto nei processi di miglioramento. A riprova degli ottimi risultati raggiunti nel progetto, il team Smartech Italia è stato premiato nel 2017 a Stoccolma come uno dei tre fornitori più innovativi a livello mondiale di Electrolux.

Performance Raggiunte

0

lead time medio

0

EBITDA in 10 anni, arrivando a superare il 20% sul fatturato nel 2024

0

indice di puntualità giornaliero

0

indice di rotazione delle scorte mensile

Roberto Badin

General Manager - Smartech Italia

Silvia Girolami

Administration and Finance Manager - Smartech Italia

Fabio Napoli

Planning and Production Manager - Smartech Italia

Nicola Fiore

Lean Agent - Smartech Italia

Vuoi migliorare le performance della tua azienda?

Storia

azienda

2001

Smartech Italia nasce nel 2001 a Villotta di Chions (PN) dall’esperienza tecnica e industriale maturata nel settore della ristorazione professionale – l’obiettivo iniziale è fornire soluzioni su misura per i produttori di cucine industriali – fin dall’inizio l’azienda punta su innovazione di prodotto, flessibilità progettuale e collaborazione diretta con i clienti per produrre piastre di cottura performanti, affidabili e personalizzate.

Oggi

Oggi Smartech Italia produce piastre di cottura personalizzate per i principali produttori di cucine professionali – offre soluzioni complete: dalla prototipazione alla produzione e alla logistica – lavora su specifiche del cliente garantendo adattabilità, continuità produttiva e qualità costante. È organizzata con un’area produttiva snella, strutturata secondo i principi Lean – una rete commerciale orientata alla collaborazione diretta con OEM e partner internazionali – ogni fase del processo è tracciata e monitorata per garantire tempi certi e massima efficienza.

Dipendenti (2024)

0Fatturato (2024)

0EBITDA (2024)

0

La sfida di Smartech Italia

Garantire continuità e flessibilità alla produzione eliminando interruzioni, attese e attività non a valore – in un contesto caratterizzato da frequenti spostamenti, assenza di standard operativi e logiche di lavoro non sincronizzate con l’obiettivo di migliorare efficienza, capacità produttiva e qualità dell’ambiente di lavoro.

Il punto di partenza

La trasformazione del primo macro-processo: Delivery

2012

Anno avvio collaborazione

con auxiell

La collaborazione continua

Il progetto nel Delivery ha portato benefici concreti sia sull'efficientamento del processo di produzione che, di conseguenza, nelle performance economiche di periodo.

La trasformazione del primo macro-processo: Delivery

L'efficientamento dei processi contabili

Il progetto ha coinvolto l’intero processo di produzione – dall'inserimento dell'ordine fino alla spedizione – delle piastre. In fase iniziale il sistema era caratterizzato da produzione a lotto, attrezzature comuni e assenza di standard – condizioni che generavano interruzioni, attese e produzione scollegata dalla domanda cliente. L’intervento si è focalizzato sulla riorganizzazione del flusso produttivo interno, con particolare attenzione alle postazioni critiche per capacità e variabilità. Il lavoro ha interessato sia il flusso fisico che quello informativo, agendo in modo integrato su materiali, layout, metodi e gestione della domanda. Le fasi coinvolte nel flusso includono: rifornimento dei materiali, taglio lamiera, raddrizzatura, fresatura, lucidatura, saldatura (manuale e robotizzata), satinatura.

SCAN

Lean Gap Analysis® in Delivery

Per analizzare lo stato corrente dei processi il team auxiell-Smartech si è impegnato nella Lean Gap Analysis®. In questa prima fase il team ha lavorato per “fotografare” lo stato corrente del processo produttivo - dal momento dell’arrivo dell’ordine fino alla spedizione del prodotto al cliente.

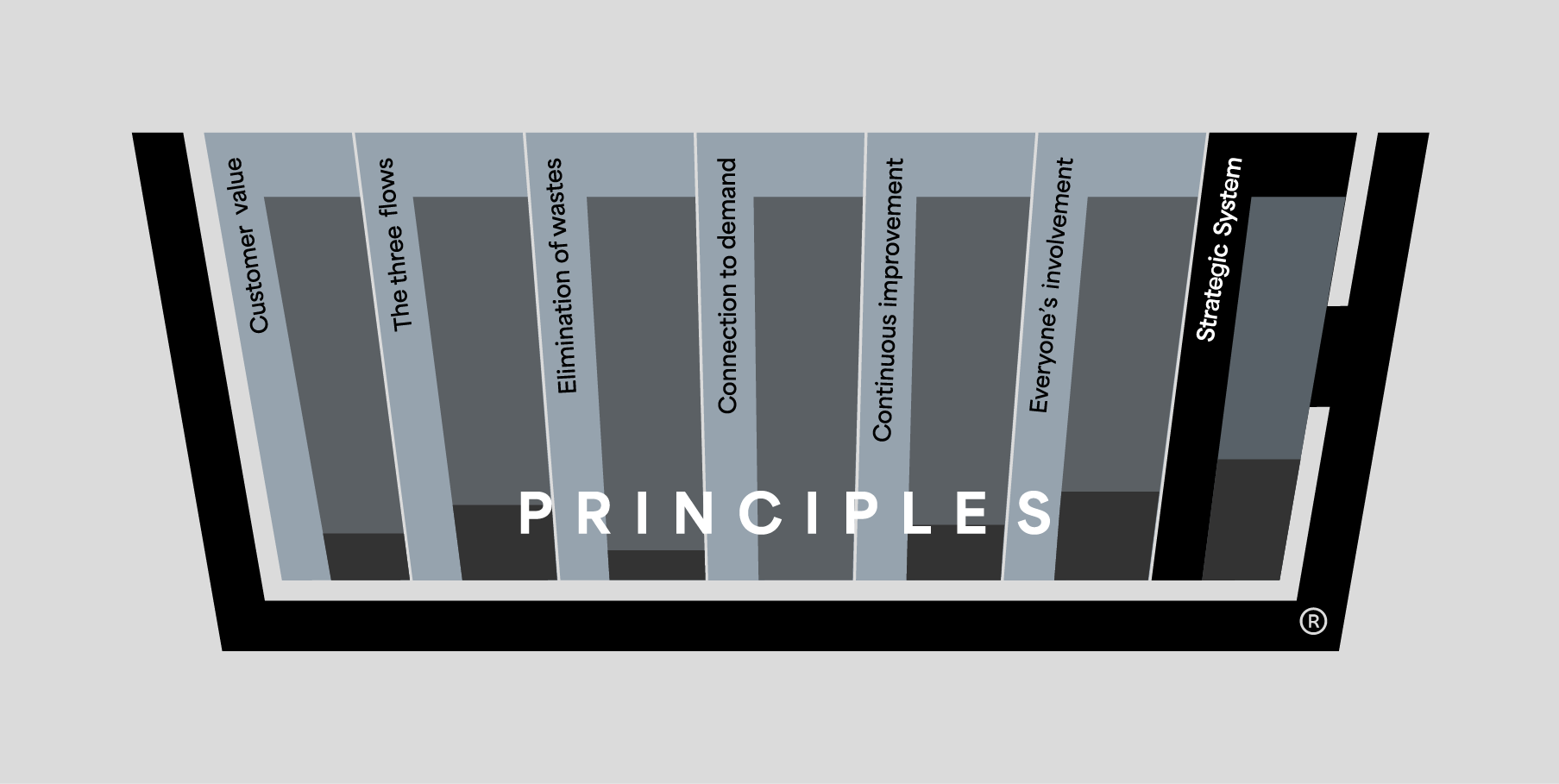

Lean Gap Analysis®

Fase indispensabile per misurare e analizzare i processi attuali e definire i gap tra lo stato attuale e quello desiderato. In questa prima fase si va a “fotografare” lo stato corrente dei processi in termini di quantificazione degli sprechi, individuazione di eventuali problematiche e opportunità di miglioramento, nonché di tempificazione di tutte le fasi. Avere una visione chiara delle performance del processo è necessario per individuare le più corrette contromisure volte a rimuovere la causa radice del problema e progettare, in ottica futura, le attività da fare – e su quali KPI misurarsi – per efficientarlo.

I gap emersi

01

Interruzioni nel flusso produttivo – Operatori costretti a interrompere il lavoro per reperire materiale da trasformare

Il materiale necessario alla lavorazione non era sempre disponibile nei pressi della postazione – generando continue interruzioni al flusso e riducendo l’efficienza complessiva delle attività.

02

Movimenti e fasi non necessarie – Presenza diffusa di attività senza valore aggiunto

Il processo includeva spostamenti, trasporti e passaggi superflui – attività non necessarie che aumentavano i tempi e riducevano la produttività.

03

Materiali di consumo e ricambi in eccesso – Spazio occupato da scorte non proporzionate al fabbisogno

Quantità elevate di materiali di consumo e ricambi erano stoccate vicino alla produzione – saturando l’area e ostacolando la gestione dei componenti realmente critici.

04

Assenza di standard – Tempi di ricerca elevati e impatto sul benessere operativo

La mancanza di standard di ordine e pulizia generava disorganizzazione – con tempi prolungati nella ricerca di strumenti e materiali e un ambiente percepito come trascurato, con impatto negativo sulla motivazione.

05

Fasi condivise e attrezzature comuni – Complessità nella gestione e attese frequenti

La condivisione di attrezzature e postazioni tra diverse lavorazioni comportava sovrapposizioni operative – aumentando il WIP e generando attese non programmate.

06

Scorte intermedie non legate alla domanda cliente – Produzione a lotti

Piastre in attesa tra una fase e l’altra erano presenti anche in assenza di una richiesta cliente – alimentando una logica push e un aumento delle scorte intermedie. La produzione era così dipendente dal momento dell'ordine e più ordini venivano accorpati per fare un lotto più grande generando così disallineamento rispetto alla domanda.

07

Setup lunghi e non standardizzati – Attese prolungate e lotti elevati

I tempi di attrezzaggio variavano significativamente e non seguivano procedure codificate – incentivando produzioni a lotti ampi per compensare i fermi e generando inefficienze nei tempi di risposta.

PLAN

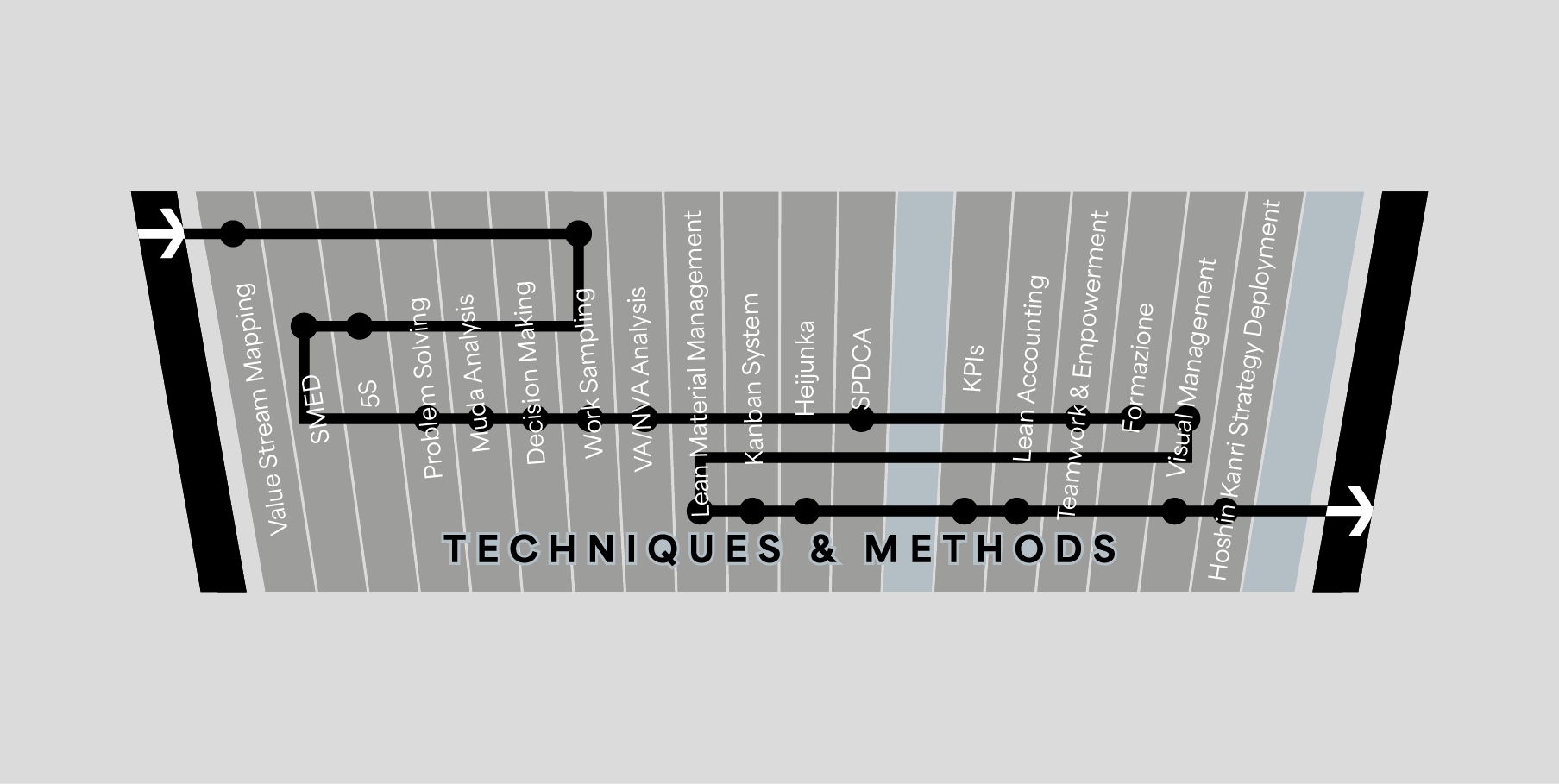

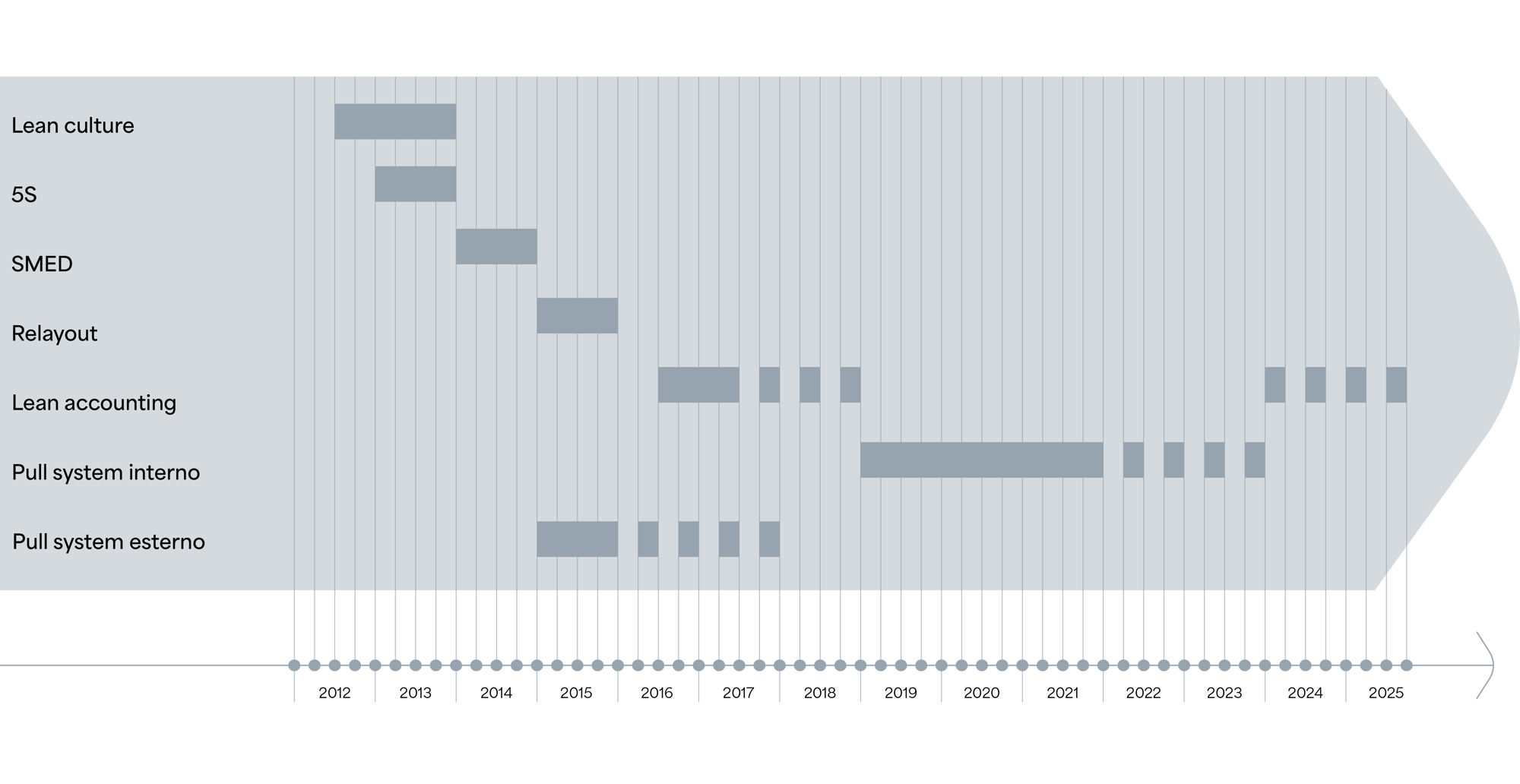

Lean RoadMap® in Delivery

Una volta individuati i gap si passa alla fase successiva del progetto, ossia quella di PLAN. Attraverso la Lean RoadMap® abbiamo definito la sequenza di implementazione delle più corrette tecniche lean che ci permettessero di raggiungere gli obiettivi concordati con il team Smartech Italia.

Lean RoadMap®

Fase in cui si progetta lo stato futuro del processo analizzato in ottica multiscenario. Una volta scelto lo scenario più corretto dal punto di vista tecnico-economico si passa alla pianificazione del percorso da intraprendere per realizzarlo. Nella Lean RoadMap® emergono le attività su cui focalizzarci e le tempistiche con cui portarle a termine.

La direzione da percorrere

01

Lean culture

Per creare e diffondere la cultura lean e migliorare i processi attraverso il coinvolgimento delle persone e la formazione teorica e pratica sui princìpi e le tecniche del lean system.

02

5S

L'applicazione del metodo 5S nelle postazioni produttive e nelle aree limitrofe ha avuto come obiettivo quello di migliorare ordine, visibilità e pulizia – per ridurre i tempi di ricerca e aumentare la disponibilità operativa - così come rendere l’ambiente più fruibile e contribuire a migliorare la percezione di benessere e la motivazione del team.

03

SMED

Metodologia introdotta per ridurre i tempi di setup – precedentemente non codificati – e diminuire la necessità di produzioni a lotti elevati. La standardizzazione delle attività di permette inoltre di aumentare la flessibilità produttiva.

04

Relayout

L’obiettivo è stato riprogettare la disposizione di postazioni, materiali e attrezzature per semplificare i percorsi, ridurre i movimenti non necessari e creare un flusso continuo delle attività, aumentando l’efficienza del sistema logistico interno.

05

Lean accounting

Metodologia applicata per introdurre strumenti di controllo e miglioramento continuo per monitorare le performance di processo, la capacità produttiva e gli impatti economico-finanziari – rendendo possibile una valutazione coerente tra efficienza operativa e sostenibilità economica.

06

Revisione del flusso produttivo in ottica pull (interno)

Per collegare le diverse fasi produttive in logica pull, evitare accumuli intermedi e ridurre le attese – favorendo un flusso bilanciato, continuo e guidato dalla reale domanda del cliente.

07

Collegamento alla domanda del cliente attraverso pull kanban

Con l'obiettivo di allineare la produzione agli ordini effettivi del cliente attraverso un sistema kanban – per aumentare la puntualità delle consegne, ridurre i lead time e limitare la sovrapproduzione.

Benefici attesi

Riduzione lead time dall'ordine alla spedizione

Adattamento dei modelli di risposta al mercato

Aumento della puntualità sulle consegne

Riduzione del trasporto dei materiali tra le fasi

Progettazione layout del nuovo plant in ottica di efficientamento del processo

DO

Delivery Overall Transformation

Quali attività e tecniche lean ci hanno permesso di raggiungere l’obiettivo stabilito?

Lean culture

È stato attivato un percorso formativo rivolto a tutta l’organizzazione – focalizzato sui principi lean e sulla tecnica delle 5S – per allineare il linguaggio operativo, aumentare la consapevolezza dei comportamenti attesi e supportare l’adozione diffusa del miglioramento continuo.

5S

È stata applicata la tecnica delle 5S in modo esteso, coinvolgendo tutta l’azienda – dagli operatori di linea al management – con il chiaro esempio del presidente che ha partecipato attivamente, contribuendo alle attività di pulizia in fabbrica. L’intervento ha rappresentato l’innesco per attivare il miglioramento continuo su tutto lo stabilimento, generando un primo livello di standardizzazione e creando le condizioni per successive azioni strutturata.

SMED

La tecnica SMED è stata applicata alla fase di fresatura – identificata come collo di bottiglia – per ridurre i tempi di setup delle tre frese presenti. L’obiettivo è stato aumentare la disponibilità produttiva delle macchine critiche e rendere più fluido il passaggio tra una lavorazione e l’altra, riducendo lotti e tempi di attesa. Il principale beneficio ottenuto è stato quello di rendere economicamente sostenibile la produzione di qualsiasi lotto – grazie alla quasi totale eliminazione dei tempi di setup. Questo ha permesso di allineare i lotti alle dimensioni effettive degli ordini cliente, riducendo scorte intermedie e aumentando la reattività del sistema.

Relayout

Il layout è stato riprogettato per migliorare la fruibilità delle postazioni e semplificare il flusso della piastra, che in precedenza seguiva un percorso complesso e articolato. L’intervento ha permesso di ridurre gli spostamenti, eliminare controflussi e aumentare la linearità complessiva del processo.

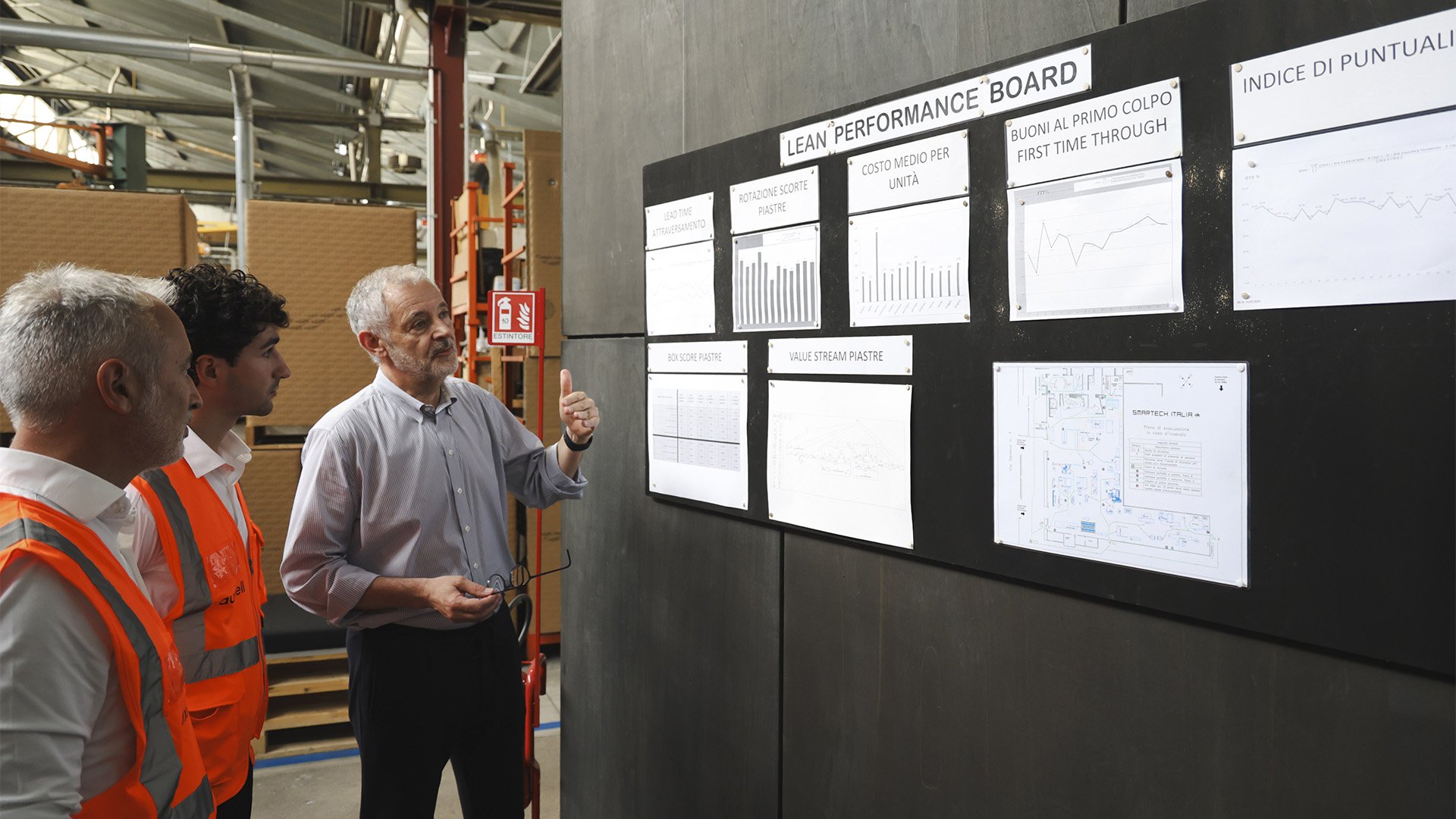

Lean accounting

Sono stati definiti i KPI di processo in coerenza con la strategia aziendale e costruiti strumenti di monitoraggio basati sulla box score. È stato tracciato il profilo di capacità produttiva, non produttiva e migliorativa, legandolo alla value stream del flusso piastre. È stato inoltre costruito un conto economico di processo in grado di attribuire i costi diretti nel periodo decisionale corretto – abilitando un sistema di controllo più efficace e orientato al miglioramento continuo.

Revisione del flusso produttivo in ottica pull (interno)

È stata riorganizzata la schedulazione delle attività a partire dal collo di bottiglia tramite lo strumento heijunka – collegando in logica pull le fasi precedenti e applicando la regola FIFO per quelle successive. L’intervento ha ridotto l’accumulo di WIP e migliorato il bilanciamento operativo tra le fasi.

Collegamento alla domanda del cliente attraverso pull kanban

È stato creato un supermarket per i prodotti ad alta rotazione, con l’obiettivo di garantire la disponibilità di prodotto finito entro tre giorni dalla richiesta cliente. Il sistema kanban ha permesso di rendere visibile il fabbisogno reale e sincronizzare la produzione con la domanda, migliorando puntualità e livello di servizio.

Benefici Attesi

CHECK

Abbiamo raggiunto gli obiettivi stabiliti?

L’applicazione delle 5S su tutto il plant ha generato ordine e pulizia diffusi – rendendo più fluide le attività operative e attivando un processo di miglioramento continuo guidato dal coinvolgimento diretto di tutte le funzioni.

L’applicazione della tecnica SMED sulla fase critica di fresatura ha permesso una significativa riduzione del tempo di setup – con un impatto diretto sulla flessibilità e una riduzione del lotto medio di produzione del 70%.

Il relayout delle postazioni e dei percorsi di lavorazione ha migliorato la linearità del flusso – contribuendo a una riduzione del lead time del 46% (da ordine a spedizione) e a una maggiore efficienza nei movimenti interni.

L’introduzione di un sistema di pianificazione in logica pull ha reso possibile un miglior allineamento tra produzione e domanda cliente – aumentando il livello di puntualità delle consegne (valore in aggiornamento).

L’introduzione del sistema di lean accounting ha reso visibili le performance di processo e ha contribuito a una gestione più efficace della capacità produttiva – con un impatto diretto sull’EBITDA, cresciuto di 4,4 volte rispetto al periodo di partenza.

Il progetto è stato riconosciuto come riferimento interno e utilizzato dal team per attivare iniziative simili in altri stabilimenti del gruppo – replicando il metodo e gli strumenti implementati.

Dal Delivery alle future opportunità di miglioramento

Il progetto Smartech ha generato risultati concreti su efficienza, puntualità e sostenibilità economica. L’applicazione delle 5S su tutto il plant ha migliorato l’ordine e l’organizzazione – attivando il miglioramento continuo. L’adozione della tecnica SMED sulla fresatura ha ridotto i tempi di setup e abbattuto il lotto medio del 70%. Il relayout delle postazioni ha semplificato il flusso, riducendo il lead time del 46%. L’implementazione del flusso pull ha migliorato l’allineamento alla domanda cliente – con un incremento della puntualità (valore in aggiornamento). L’introduzione del lean accounting ha permesso di monitorare le performance in modo integrato, contribuendo a un aumento dell’EBITDA di 4,4 volte. Il progetto è oggi utilizzato come modello interno. Per il lavoro svolto, il team Smartech Italia è stato premiato a Stoccolma come uno dei tre fornitori più innovativi a livello mondiale.

I nostri esperti a disposizione per guidare la tua azienda alla trasformazione

Iscriviti alla nostra newsletter e ricevi contenuti esclusivi, consigli pratici e novità direttamente nella tua inbox!